21 世纪是现代科技高速发展的时代,而激光技术作为目前时代发展中人们所最为瞩目焦点之一,在各领域起着极其重要的作用。激光焊接技术将激光应用到焊接中,始于二十世纪六十年代并被快速应用到各个工业部门中,成为工业技术进步的产物,该技术在焊缝宽度、质量,焊接速度、变形、效率、焊接控制度、定位精确度等方面存在着其他熔化焊接技术无法比拟的优势,被广泛应用到航空航天、汽车、船舶、生物医疗等领域中。

2、激光焊接技术

2.1 激光焊接含义

激光焊接是一种材料加工技术,利用原子受激辐射原理,使工作物质(激光材料)受激而产生一种单色性好、方向性强、强度很高的激光束,聚焦后激光束最高能量密度可达1013 W/cm2,在千分之几秒甚至更短时间内激光被金属吸收后再转化成热能,最终熔化后的金属经冷却结晶实现金属材料的连接。

2.2 激光焊接分类

按激光器输出能量方式不同,激光焊接可分为连续激光焊和脉冲激光焊。连续激光焊在焊接过程中形成的是连续的不间断的焊缝形貌,而脉冲激光焊则由于输入到焊件表面的能量是间断不连续的,因此每个脉冲光斑作用到焊接工件表面则形成一个圆形焊点,根据其激光器参数的变化可得到不同形貌的焊缝。

按激光聚焦后光斑功率密度的不同,激光焊可分为热导焊和深熔焊

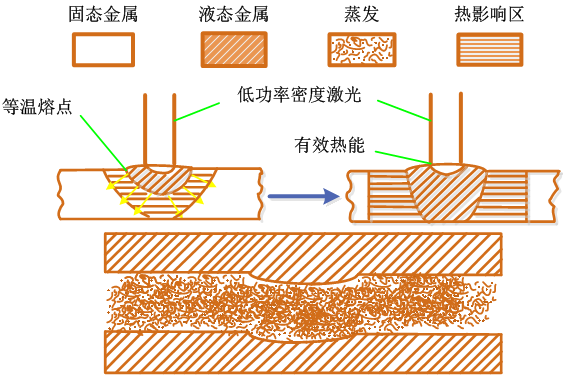

1)激光热导焊

激光热导焊作用在工件表面的光斑功率密度较低,一般小于105W/cm2。激光将能量输送到焊接工件表面,使得金属表面加热到熔点与沸点之间。金属材料表面将所吸收的光能转化为热能使其金属表面温度不断升高而熔化,再以热传导方式将热能传向金属内部,使熔化区域逐渐扩大,冷却后形成焊点或焊缝,这种焊接原理类似于钨极氩弧焊(TIG),被称为热导焊。

热导焊工作原理

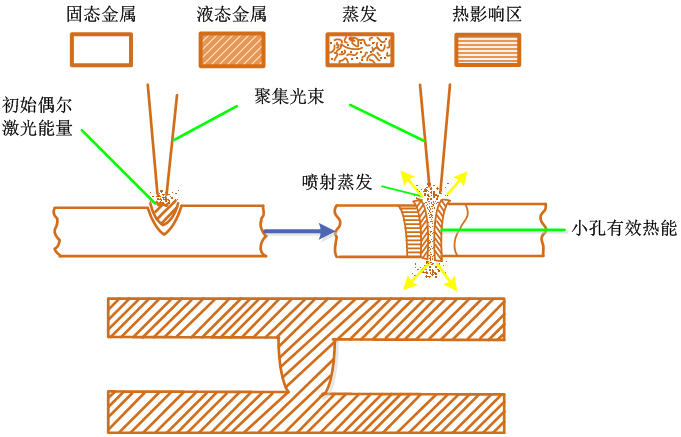

2)激光深熔焊(小孔焊)

当作用到金属表面的激光功率密度大于105W/cm2时,高功率的激光束作用到金属材料表面引起局部熔化并形成“小孔”,激光束通过“小孔”深入到熔池内部,而金属则在小孔前方熔化,熔融金属绕过小孔流向后方,重新凝固后形成焊缝。

深熔焊工作原理

2.3激光焊接特点

随着高功率激光器的研制和开发,激光焊接技术被广泛应用到多个领域中,主要是因为其具有以下几个特点:

1)深度深、速度快、变形小。

采用激光焊接进行工件连接时,被焊接工件的连接间隙几乎没有,同时焊接的深宽比大,焊后变形小,热影响区小,精度高。

2)焊接装置简单灵活、能在室温或特殊条件下进行焊接,对焊接环境要求不高。

3)功率密度大

激光焊接具有相当大的熔深,功率密度大,可焊接难熔材料,如钛合金等。

3、激光焊接激光器

用于焊接的主要有CO2激光器、Nd:YAG激光器、光纤激光器以及半导体激光器。

CO2激光器是一种气体激光器,光束为远红外光,波长为10.6μm,一般以连续方式工作,具有较高的输出功率,广泛的应用在大功率激光焊接中。当CO2激光器以10 kW以上大功率进行焊接时,若使用氩气保护气体,常诱发很强的等离子体,使熔深变浅。因此,CO2激光大功率焊接时,常使用不产生等离子体的氦气作为保护气体。

光纤激光器主要用于为了保证稳定性对焊点要求很高的厚度较薄材料的搭焊中。采用搭焊焊接可以以较高的速度获得熔深达到0.01in甚至高于0.01in的焊缝;200W单模式光纤激光器在高达50in/s速度下可以获得0.004in的熔深。

Nd: YAG激光器是一种固体激光器,产生的光束主要是近红外光,波长为1.06μm,热导体对这种波长的光吸收率较高,可以以连续和脉冲两种方式输出,在关键部件焊接领域具有一定的竞争力。

半导体激光器具有质量小、转换效率高、运行成本低和寿命长的特点,是未来激光器发展的重要方向之一。国内外学者已开始利用大功率半导体激光器进行铝合金的焊接研究。由于半导体激光器波长较短,金属对其的吸收率比CO2激光和Nd: YAG激光要高的多,因此在焊接领域有很好的应用前景。但是,半导体激光器照射到材料表面的功率密度低,在进行激光焊接时较适用于薄板焊接及电子元器件焊接等。

4、激光焊接应用领域

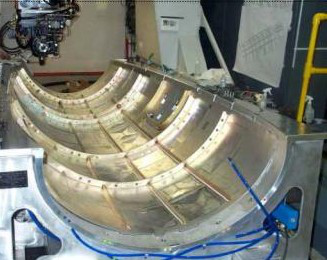

1)航空航天

激光焊接所具有的优点使得激光焊接可用于飞机大蒙皮的拼接、长桁与蒙皮的连接以及机身附件(如腹鳍和翼盒)的装配。近年来,激光焊接技术被用于取代传统的铆钉进行铝合金飞机机身的制造,实现飞机机身减重近20%,强度提高近20%。德国宇航公司MBB将激光焊接用于飞机机身、机翼与内隔板和加强筋的全部连接,代替传统的铆接工艺。空客公司A340飞机的全部铝合金内隔板均采用激光焊接,减轻了机身重量,降低了制造成本,随后又将该技术推广应用到A318、A380飞机。同时,进气道、波纹管、输油管道、变截面导管和异形封闭件等薄壁零件的制造中也广泛采用激光焊接技术。

激光焊接蒙皮与长桁

2)汽车

汽车制造的规模化发展已成为一个重要趋势,在汽车制造业中,激光拼焊技术是最成功、效益最明显的一项连接技术。世界上著名的汽车公司都采用激光拼焊技术,应用在越来越多的汽车结构件中,例如车门内板、保险杠和中立柱,以及前纵梁、减震器支座和横梁等重要部件。激光焊接技术的广泛应用,使得焊接环节的工作效率大大提高,从而达到汽车制造过程中优化效率的目的。这种焊接技术的兴起在20世纪80年代,克莱斯勒公司、通用公司、福特公司等最先将激光焊接技术应用到汽车制造中,而激光焊接技术带来的高效率、高质量、低成本,成为美国汽车制造技术在世界领先地位的保障。随着新型镁、铝等材料在汽车制造中的应用,对于焊接技术的要求也越来越高,激光焊接技术不但可以减少镁、铝化合物的产生,延长使用寿命,满足功能要求,同时也兼顾了美观。

激光焊接汽车蒙皮及骨架

3)船舶

20世纪90年代中期,激光以重工业制造工具的身份被应用到造船领域。随着大型舰船制造工艺变革的逐步深入(从铆接转变成焊接),焊接工艺、焊接方法、焊接设备也随之发生改变,即传统的气焊、电弧焊接已逐步被激光焊接所取代,此外船舶设计与造船材料也随着造船技术的进步而发生着重大变化。目前欧洲某些大型船厂开始大量引进激光加工技术,其中激光加工技术是指大功率激光焊接技术(功率>10 kW)及激光切割技术,同时开发大量的大功率光纤激光工业加工设备。船舶由很多部分组成,适合进行激光焊接的部位主要是船舶甲板和舱壁。

激光焊接船舶面板

4)生物医学

在生物组织方面,采用激光焊接技术将输卵管与血管的成功连接起来,促使世界范围内各种生物组织的成功焊接与技术推广;在神经方面,激光波长、计量、胆总管等部分的成功焊接表明激光焊接技术在此方面亦发挥了较大的功效;在激光焊接缝合方面,其具有吻合速度快、愈合无异常反应等特点。

5、总结

激光焊接技术作为一种实效性较强的高精尖焊接技术,以其特有的优势在多个领域的发展中均取得了较为瞩目的成绩,随着技术的发展与研究力度的加大相信其必能作用到更多领域的发展中,从而推动工业以及社会的不断进步。

作者:孙茜 王晓南 陈长军 张敏 胡增荣

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们