1. 激光钎焊气孔产生的原因

2. 气孔的描述

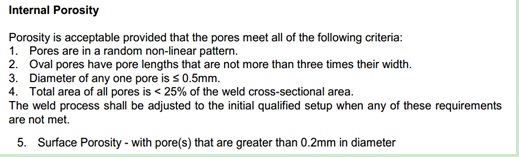

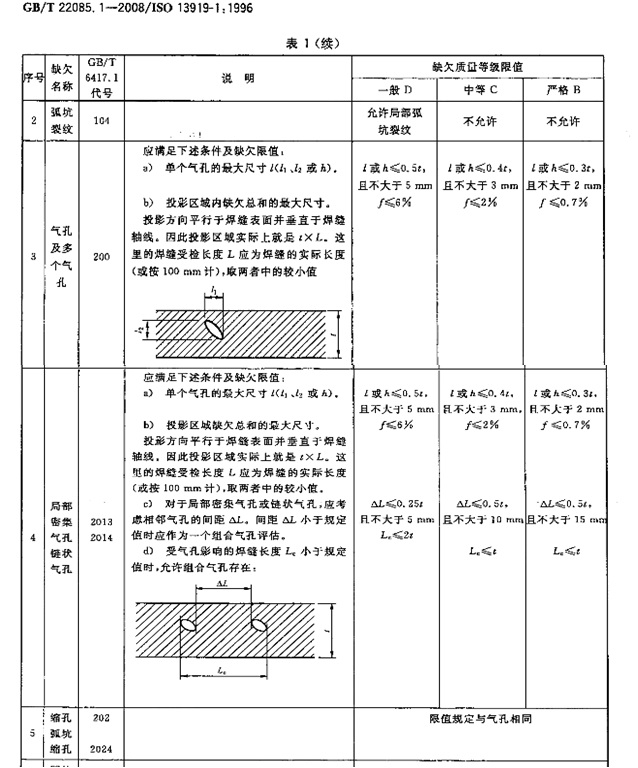

3. 有关气孔的标准

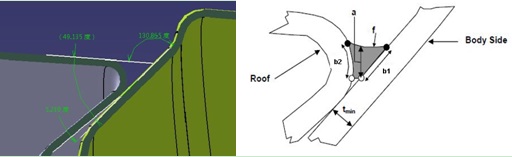

激光钎焊顶盖结构

图1 顶盖激光钎焊结构(左:数模结构图,右:结构示意图)

顶盖激光钎焊(结构如图1所示),采用激光将焊丝加热,并填充到焊缝,光斑比焊丝直径大,利用光斑边缘加热母材,使得焊丝更容易铺展,从而填充在母材表面形成钎焊缝。激光焊接过程中的气孔,可以分为两种,一类是冶金气孔,也就是本身有产生气孔的杂质受热分解或镀锌层挥发不能完全从熔池中排净而产生的气孔,一类是工艺气孔,即由于小孔效应而产生的气孔。

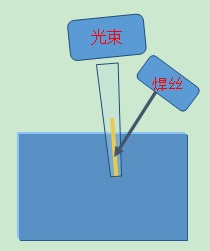

图2 激光钎焊顶盖原理图

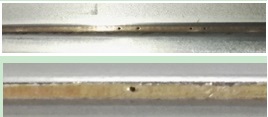

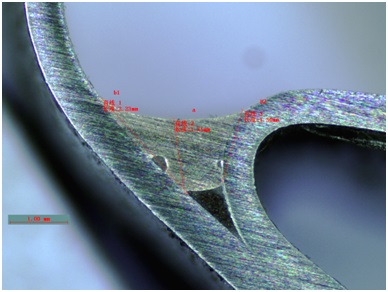

对于顶盖激光钎焊来说,气孔产生的原因主要是第一种,可能是杂质受热分解,也可能是镀锌层蒸发不完全而造成。气孔分为表面气孔和内部气孔,内部气孔看不到,通常肉眼直接能看清的为表面气孔(图3所示)。

图3顶盖激光钎焊缝表面气孔

焊前,焊缝表面受清理干净,或表面存在油、水、杂质都容易受热分解而形成气孔。当然也有相当一部分由于焊接过程中,锌蒸气的挥发而导致。在批量造车前,需要对前道工序的杂质进行控制,从而从源头上控制气孔。通常顶盖与侧围都镀锌板,也有就侧围是镀锌板,母材中镀锌板越少,出现气孔的概述将下降不少。

气孔的产生源头无法完全消除,产生气孔的可能性也一直存在。母材为双镀锌板,通过实验发现,降低激光功率,能有效控制气孔。增加送丝速度,在不影响打磨的前提下,能有效控制气孔。说明气孔是一直存在的,只是可能存在焊缝表面,也可能存在焊缝内部形成内部气孔。

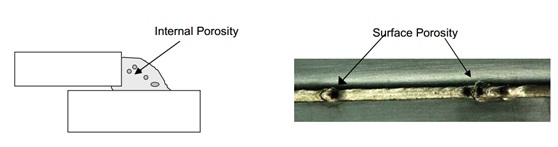

激光焊相关气孔标准,见表1,参见13919-1、ISO 5620等。企业对焊缝气孔数量有大小有严格的限制。针对内部气孔,最大直径为0.5mm,针对外部气孔,根据要求为0.2mm,不影响后续油漆喷漆即可。另外,从金相上来看,气孔主要集中在焊缝的底部。

图4 内部气孔 图5 外部气孔

通过减小功率,从源头上减少镀锌层蒸发而造成气孔数量的增加。通过加大送丝,将原本可以成功溢出气孔,无法从表面焊缝溢出。从而未在焊缝表面看见肉眼可观气孔。

图6顶盖激光钎焊焊缝成型结构图

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们