但是传统的激光冲击强化技术存在一系列局限性,限制了这一技术的普遍应用。首先,侧面喷水形成水膜有边沿效应,工件中间和边沿以及凸起不平的地方水膜厚度很难均匀控制;其次,传统LSP要多次贴覆吸收层,错位处理,以形成均匀应力场,导致加工时间过长,工艺昂贵;再者,处理复杂曲面需要个性化编程;还有,水膜小、流溅射会对光路产生影响,能量耦合率低;最后,采用的激光器使用极限状态,稳定性差。

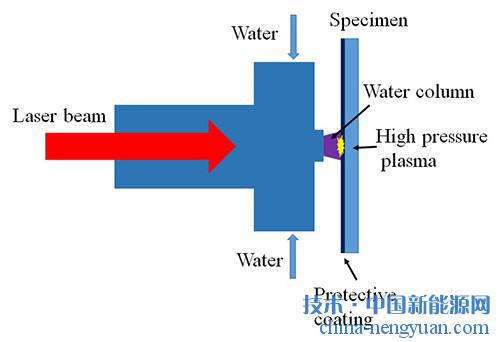

中国科学院宁波材料技术与工程研究所先进制造所研究员张文武领导的激光与智能能量场制造工程团队针对传统激光冲击强化工艺中存在的上述问题,发明了随动型激光冲击强化技术。如图所示,该技术利用同轴送水实现对约束层的稳定控制,彻底解决了侧面喷水的边沿效应;利用谐振腔大大提高了能量利用率;利用移动吸收层,彻底免除了前后处理。该工艺相对传统LSP技术提高处理速度10倍以上,并且可以实现任意重叠率的处理。

团队利用该技术对铝合金材料、磨具钢、镍基高温合金、镁合金、钛合金、磁性材料等众多材料进行了表面强化处理,对硬度、磨损性、强度、耐腐蚀性和疲劳强度展开分析,证明新型冲击强化效果显著,使用方便。铝合金材料处理后硬度提高30%以上,拉伸强度提高20%以上,耐磨性提高50%,耐腐蚀性提高3倍以上。

在刚刚结束的“第一届激光复合制造协同创新国际论坛暨第十一届全国高能密度热处理学术会议”上,张文武担任大会副主席,并且受邀请作了《对激光复合制造的新思考》的现场报告,引起了国内外同行的广泛关注,各位专家对这项技术给予了高度评价。王浩作了Experimental Research on New Generation Laser Shock Peening 的研究报告,相关论文获得大会“优秀论文奖”(2016,11月12-14日,杭州)。团队已经将该技术申报PCT专利。该技术的成功标志着第三代激光冲击强化技术的成熟,为LSP技术广泛应用于复杂金属部件的处理,如齿轮、机电腔体、刀具、微细结构等扫清了商业化障碍。目前该技术正通过宁波大艾激光科技进行产业化。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们