铜的激光束焊接,尤其是相对较高的板厚和较低的焊接速度,非常具有挑战性,很可能出现严重的焊接缺陷。通过降低环境压力,可以极大地提高工艺能力。真空激光束焊接(LaVa)工艺变体允许以低于2m/min的焊接速度对铜进行高质量焊接,从而以相对较低的激光功率实现高穿透深度。

通过减压在低焊接速度下对铜进行良好焊接。

铜以其高导电性和高导热性等特性成为现代最重要的金属之一。铜被广泛用于各种工业、应用和板材厚度。大量的应用意味着对铜连接解决方案的高需求。焊接是在接头中实现高导电性和高导热性的解决方案,但同时,高导热性会给焊接过程带来困难。

激光束焊接在大规模生产中效率很高,通过获得相对较高的强度,可以克服铜的高导热性。另一方面,铜对典型激光电源(波长范围为900至1080 nm)波长的吸收系数相对较低。这就需要更高的光束强度,与钢或铝焊接相比,这意味着更小的光斑尺寸和/或更高的激光束功率。

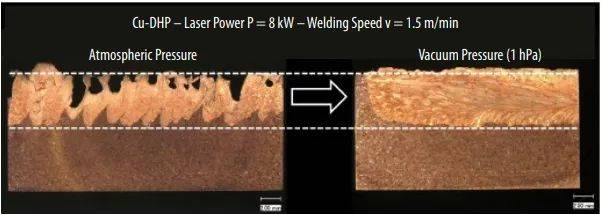

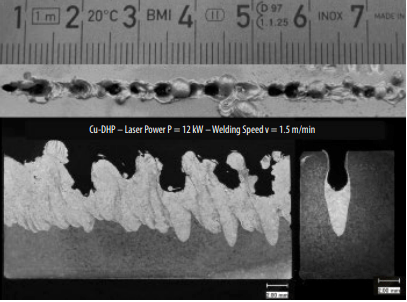

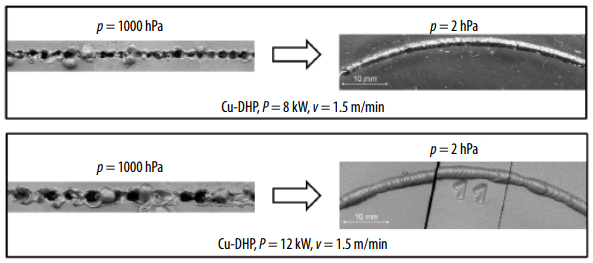

低吸收系数并不是铜激光束焊接需要解决的唯一挑战。尤其是在焊接速度较低时,会出现喷发状焊缝金属喷射。由于这些喷射物的大小和数量,出现了严重的焊接缺陷(图1)。所述焊缝金属喷射可通过蒸汽毛细管的膨胀和内爆来解释。

图1低焊接速度下铜激光束焊接的典型缺陷。

预计蒸汽毛细管的不稳定性与特定的材料特性有关,例如高导热性和所用激光辐射的低吸收系数,这会导致更多的光束/工件相互作用来吸收激光辐射。具有熔点和沸点而不是范围也有助于降低激光束焊接过程的稳定性,因为材料会突然液化,也会突然蒸发。

在工业应用中,由于这些障碍,只能获得相对较小的穿透深度值。到目前为止,工业应用所需的工艺可靠性大多只能在非常高的焊接速度下得到保证,这导致熔深较小,对所需激光功率和快速准确定位的要求较高。

尽管存在障碍,但由于效率高,许多研究小组已经开展了研究工作,并正在进行中,以提高铜焊接LBW工艺的工艺能力。大多数研究工作集中于通过使用光束质量最高的激光电源来增加激光束的强度,以获得非常小的聚焦直径(单模光纤激光器),使用功率调制或使用不同波长的激光器(约500 nm的绿色激光),这些激光器更好地被铜吸收。目前的研究表明,在较高的激光功率下,在2 m/min (10 kW)和4 m/min (16 kW)的焊接速度下,可以抑制焊缝金属喷射。本文的研究工作寻求一种不同的方法来提高工艺稳定性,避免焊缝金属喷射的发生。已经证明,对于钢材料(非合金钢和高合金钢),环境压力的降低会导致工艺稳定,尤其是在低焊接速度下。在当前研究的框架内,尝试将该工艺变量应用于铜厚板焊接。

激光真空焊接(LaVa)

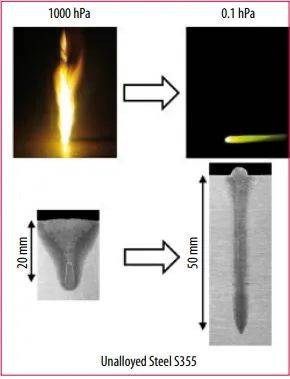

自从2010年用最先进的固体激光器重新开始研究降低环境压力的效果以来,已经取得了显著的成果。在焊接速度较低的情况下,压力的降低会导致工艺稳定性的大幅提高和内焊缝几何形状的巨大变化。焊缝质量和熔深可以显著增加(图2)。金属蒸汽羽流的抑制(图1,顶部)、沸点的降低以及环境压力对蒸汽毛细管形成的影响的降低被认为是产生巨大影响的主要原因。

图2真空LaVa焊接(非合金钢)。

对于非合金钢,可在厚度为50 mm的板材上实现单道接头焊接。高合金钢、镍基合金和钛的焊接工艺已成功开发,可用于厚度在30至40 mm范围内的单道焊。另一方面,该技术适用于在渗透深度一致性、密封性、孔隙率或减少飞溅方面要求最高质量标准的应用。

铜的真空激光焊接

将LBW工艺置于真空条件下,需要一个真空室和一个泵送系统。与电子束焊接相比,中等真空(0.1至10 hPa)就足够了。这意味着只需要一个泵级,并且可以使用无油的相对坚固的泵。与激光电源、工件或光束操纵和机器控制的基本成本相比,真空室的额外成本较低。所有需要的组件都可以在市场上买到。

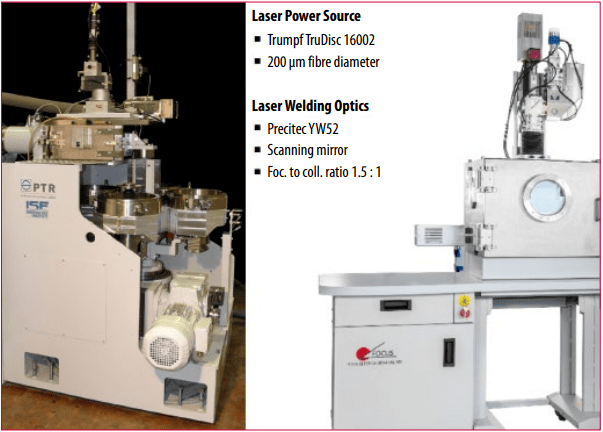

大多数系统采用带有外部焊接光学元件的设计。这方面的一个关键部分是保护窗口,它允许将激光束耦合到腔室中,使其免受过程排放物的影响。通过应用合适的系统(ISF development“Optishield”),窗口中联轴器的寿命可以增加到每个窗口1000次以上的焊接试验。在与工业伙伴PTR Strahltechnik(4腔室分度机,图3左侧)和Focus GmbH(多用途机,图3右侧)的密切合作下,已经开发出了两种用于工业应用的lava -焊机概念。

图3真空激光束焊接:机器设置.

多模固体激光器(光盘激光器Trumpf TruDisk 16002)已用于所示的研究工作。焊接光学元件(Precitec YW 52)的光斑直径为0.3 mm(光纤直径为200µm)。它们允许激光束在焊接方向或垂直于焊接方向的方向上振荡。对于非合金钢和高合金钢的焊接,LaVa已被证明能在0.2到1 m/min的低焊接速度下稳定焊接过程。上表面几乎没有飞溅,孔隙率受到积极影响,焊缝几何形状(尤其是熔深)大大改善。

在环境大气压力(1000 hPa)和中等真空压力(2 hPa)下用铜进行对比焊接试验的结果也表明,如果压力降低,焊接过程会显著稳定(图4)。

图4 Cu DHP–减压的影响。

对比基本焊接参数(聚焦位置在表面上,无光束振荡)。使用的铜是一种磷还原铜,具有高残留磷Cu DHP。在焊接速度为1.5 m/min时,焊接金属的喷射完全可以避免,峰值功率为16 kW。大气压下的对比焊接试验显示了典型的焊接缺陷。

基本对比(图4)说明了压力降低对焊缝金属弹射形成的影响。对铜DHP焊接参数和焊接工艺开发的更详细研究,包括垂直于焊接方向的激光束的振荡,证明了工艺变量熔岩在3至10 mm以上板厚范围内焊接铜的全部潜力。

研究了焊接参数对焊接过程稳定性、内焊缝几何形状和质量的影响,结果表明,尤其是参数的焦点位置和光束振荡(振荡宽度和频率)需要与选择的焊接速度和激光功率相适应,以优化焊接结果。通过将焦点位置从基板的上表面改变到表面下的位置,并施加振动,内部焊缝几何形状可以从焊缝宽度变化剧烈的形状改变为侧面几乎平行的形状。此外,这样可以提高工艺稳定性和孔隙率。

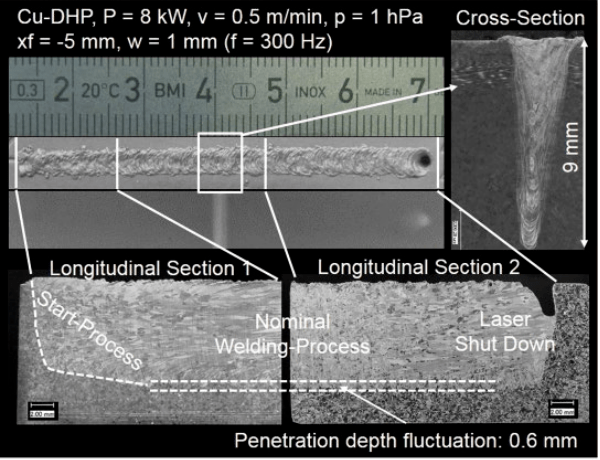

基于这项研究工作,开发了一种在铜Cu-DHP中实现超过8mm穿透深度的焊接工艺,该焊接工艺没有焊缝金属喷射,没有焊缝内部缺陷,且气孔率较低(图5)。

图5焊深为8mm,焊速低(Cu-DHP)的焊接工艺。

所选择的焦点位置xf在工件上表面下5mm,所选择的光束振荡(宽度为1mm,频率为300hz)导致焊缝几乎为三角形。经证明,具有平行侧面或甚至三角形的形状可导致低孔隙率和高工艺稳定性。只有0.6 mm左右的相对较小波动,才能确保9 mm的穿透深度。目前的结果是在多模固体激光器的激光功率仅为8千瓦的情况下获得的,因此强度水平相对较低,为113kW/mm²。由于可以在0.5 m/min的低焊接速度下进行高工艺稳定性的焊接,因此简化了操作和工艺控制。开发的焊接工艺包括一个启动过程,以尽快建立蒸汽毛细管,并减少飞溅。因此,在焊接开始时,激光束聚焦在上表面,激光功率线性增加至标称激光功率。在第二步中,在蒸汽毛细管建立后,将焦点位置调整为标称值(参见图5纵截面中的启动过程)。焊接过程的关闭还没有得到优化,这导致了最终的焊口。

总结

通过将环境压力降低到0.1 hPa的范围,可以显著提高铜在相对较低焊接速度水平下的激光束焊接过程稳定性。即使在0.5到2 m/min的焊接速度范围内,也可以完全防止焊缝金属喷射。焊接参数“焦点位置”和垂直于焊接方向的激光束振荡已被证明会对内部焊缝几何形状和焊缝质量(孔隙率、焊缝金属喷射、飞溅)产生巨大影响。

在4到10 kW的激光功率范围内使用多模固态激光器足以获得穿透深度,而不会产生3到10mm以上的关键焊接缺陷。在低焊接速度下防止关键焊接缺陷的机会会降低完成焊接任务所需的激光功率,并降低对快速准确定位的要求。该工艺特别适用于焊透深度相对较高(>5mm)且焊缝长度较短的焊接任务,如动力轨或小直径旋转对称零件。

来源:Laser Technik Journal - 2016 - Reisgen - Laser Beam Welding of Copper,DOI:10.1002/latj.201600029

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们