据悉,本文综述了这些基于激光的柔性电子产品生产技术的最新进展,重点介绍了激光剥离、激光辅助打印和激光辅助转移打印技术的关键进展。本文为第五部分。

5激光辅助转移打印

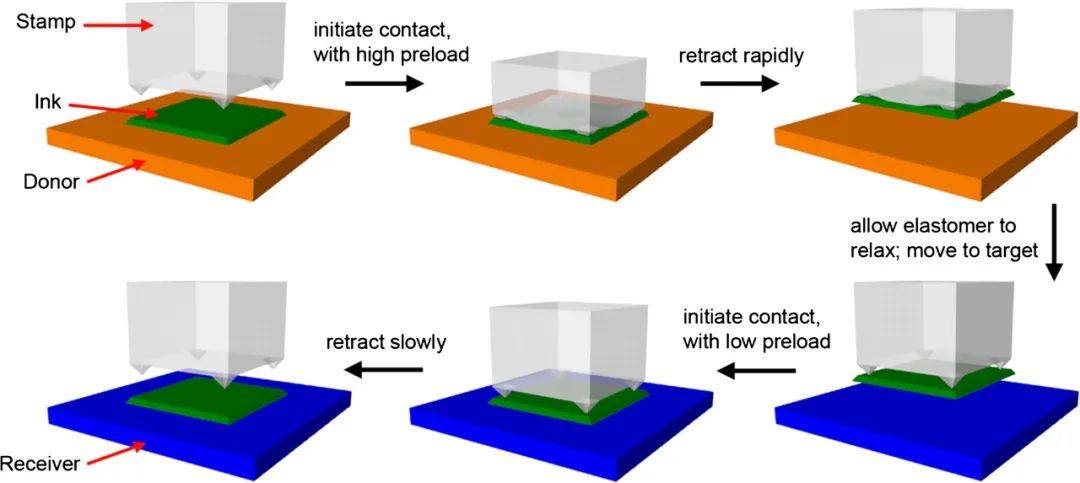

转移打印是一种先进的确定性组装技术,通过实现材料/结构/设备与精确定义的体系结构的异构集成,提供了实现与传统晶圆器件性能相同的柔性电子器件的机会。基于运动控制粘弹性印章的传统转印技术提供了最通用和方便的解决方案。然而,基于弹性体的速率依赖性附着力可调性的这些技术的过程可控性相当有限。许多主要受仿生学启发的先进转印技术已经被开发出来,以显著提高粘附性的可调性,例如使用角度微重叠印章的壁虎启发转印、使用充气印章的蚜虫启发转印、或使用表面浮雕结构。然而,这些转移打印技术的可切换性仍然不足以实现非接触释放(打印)过程。

通过转移印刷在印模中实现弹性体、微尖端粘合表面,用于确定性组装。

此外,界面粘附的可调性依赖于外部物理刺激,如剥离速度、横向运动、收缩角、压缩屈曲、加热和充气。这些类型的刺激很难在高空间分辨率下定位,也很难在瞬间做出反应。因此,在大规模阵列中对特定器件进行选择性/并行转移打印以实现极高的组装速率变得非常困难。此外,这些技术向纳米/大规模的可扩展性是另一个棘手的挑战。许多有意义的尝试是使用激光作为外部刺激来控制界面粘附。激光辅助转移印花技术可实现无限粘附切换,从而实现非接触转移印花工艺。该功能允许将单个设备转移打印到任何弯曲/结构化表面上,以实现3D组装。激光束产生的瞬态外部刺激具有局部性、非接触性、高度可控性和高空间分辨率。因此,激光辅助转移打印可以具有高选择性、多功能、无延迟、可扩展性,并且能够追求极高的组装率。本节回顾了三种激光辅助转移印花技术。在制造柔性电子产品方面,每种技术都有其独特的优势和特点。

5.1激光辅助模具转移工艺

一种潜在的破坏性技术,能够以极高的组装速率将微型器件大规模并行转移到目标基板上,即质量转移,是µ-LED消费应用的关键制造挑战。µLED显示屏因其优异的光学性能、低功耗、低延迟、长使用寿命以及在恶劣环境条件下的高稳定性而被认为是下一代显示技术。阻碍µ-LED显示器工业化的主要原因是缺乏可行的技术来放置和互连大量的µ-LED。传统的方法是通过传统的拾取和放置技术逐个传输µ-LED,这种方法对于大量组装的µ-LED不实用。微转移打印(µTP)技术是一种并行组装方法,允许在一次拾取和打印操作中传输数千个离散设备。已经演示了使用弹性模压图章选择性拾取一批µLED,并将其转移到机械柔性基板上。然而,µTP技术对印章和施主基板的制造有很高的要求。由于印章的制造误差以及印章材料、施主基板和目标基板之间的物理性能差异(主要是热膨胀失配系数),导致转移不一致,因此使用更大的印章获得更高的转移速率变得越来越困难。

基于LIFT的微转移工艺可以解决上述问题,以实现柔性电子制造中具有微小特征尺寸的结构或器件的大容量放置。通过提升过程,该区域内尺寸从0.1平方毫米到6平方毫米以上的各种电子元件得以转移。激光烧蚀牺牲聚合物层产生的气体产物的瞬时高压将转移的组分提升到相邻的接收基板上。

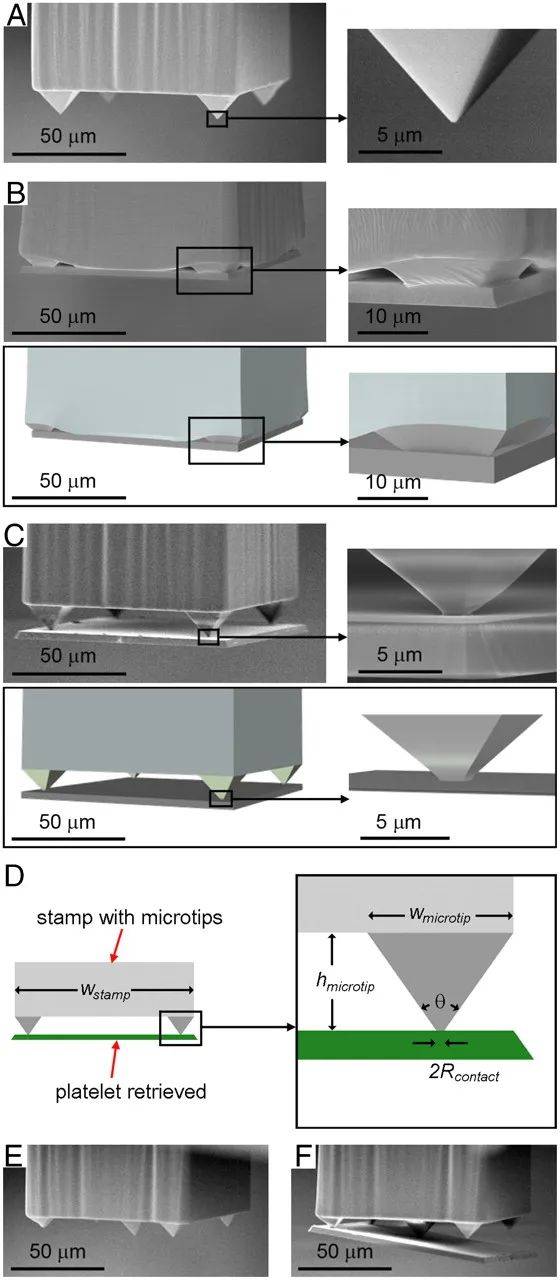

微尖端设计中具有代表性的弹性印章的SEM和FEM图像,其表面有或没有硅片(3μm厚;100×100μm)。(A–C)Four-tipped布局。右框提供了其中一个微针尖的放大视图,下框提供了有限元建模结果的相应图像(B,C)。(D)图章尺寸标注示意图。(E,F)Five-tipped布局。在这种设计中,硅板在转印过程的最后阶段仅与最大的中央微尖端保持接触。

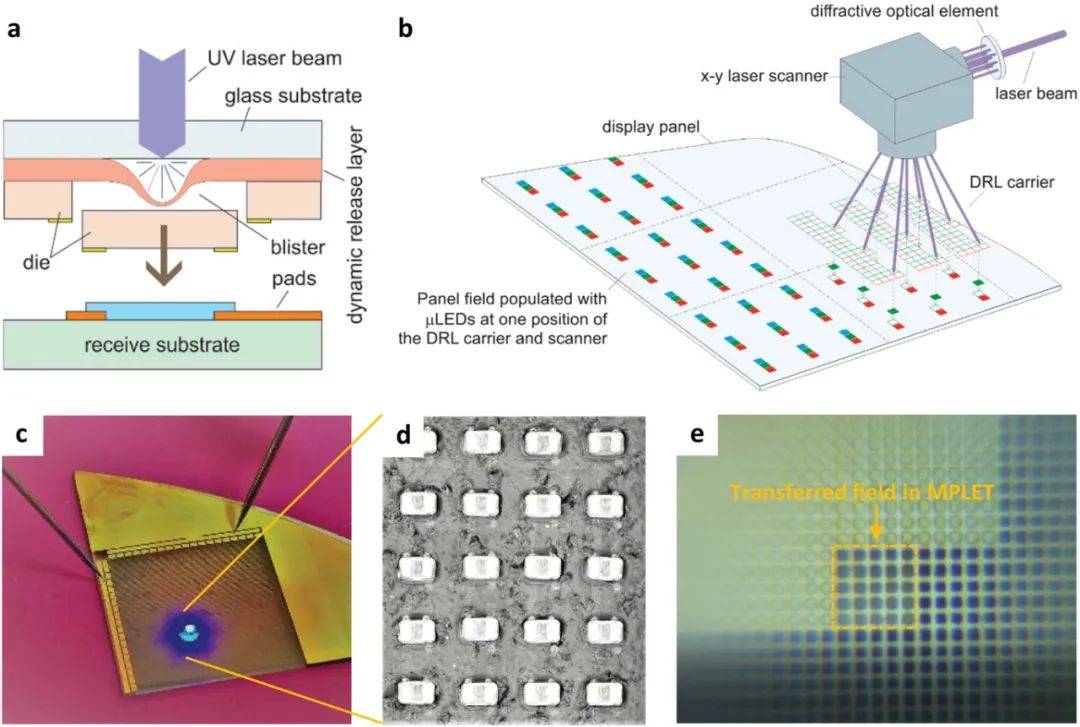

开发了一种新型的激光辅助模具转移技术,称为热机械选择性激光辅助模具转移工艺(tmSLADT)。该技术首先将转移的组件粘合到透明载体上,该载体表面沉积有动态释放层(DRL)。在激光照射期间,只有一小部分DRL通过透明载体被紫外线激光烧蚀以产生气体。与直接使用烧蚀材料的冲击能量不同,生成的气体产物可用于形成膨胀的泡罩,该泡罩用作软喷射针,以将转移组件更轻柔地推向接收基板,如图16a所示。所创建的泡罩可以以高精度(1.8µm的放置误差)实现组件的瞬时释放(转移过程需要<50µs)。通过高速扫描激光束,这一过程可以实现非常高的组装速度,最高可达每小时数十万个单元。

图16b是选择性地将µ-LED传输至面板的MPLET概念示意图。图16c、d显示了一个单光束激光传输过程的成功演示,该过程将55×32×6µmµ-LED放置在带有焊接焊盘的接收基板上。图16e是从42µm×42µm×6µm假人模具的5×5阵列并行传输的高速视频中提取的帧图像。通过增加小束数和改善光斑质量,可以进一步提高MPET的性能,而光斑质量仅受激光器和相关光学元件的输出功率的限制。这种激光辅助模具转移技术可能成为一种真正具有颠覆性的技术,适用于需要高精度放置大量具有极高组装率的微器件的应用。

图16 a)演示tmSLADT原理的示意图。b)说明MPLET概念的示意图。c)通过使用PLET将55µm×32×6µmµLED焊接在测试基板上的照片。d)焊接前通过使用PLET将55µm×32µm×6µmµ-LED放置在测试基板的焊盘上的照片。e)来自一个MPLET视频帧的帧图像,显示在激光传输之前,一个由42µm×42µm×6µm假人模具组成的5×5阵列的并行传输。

5.2激光驱动微转移放置工艺

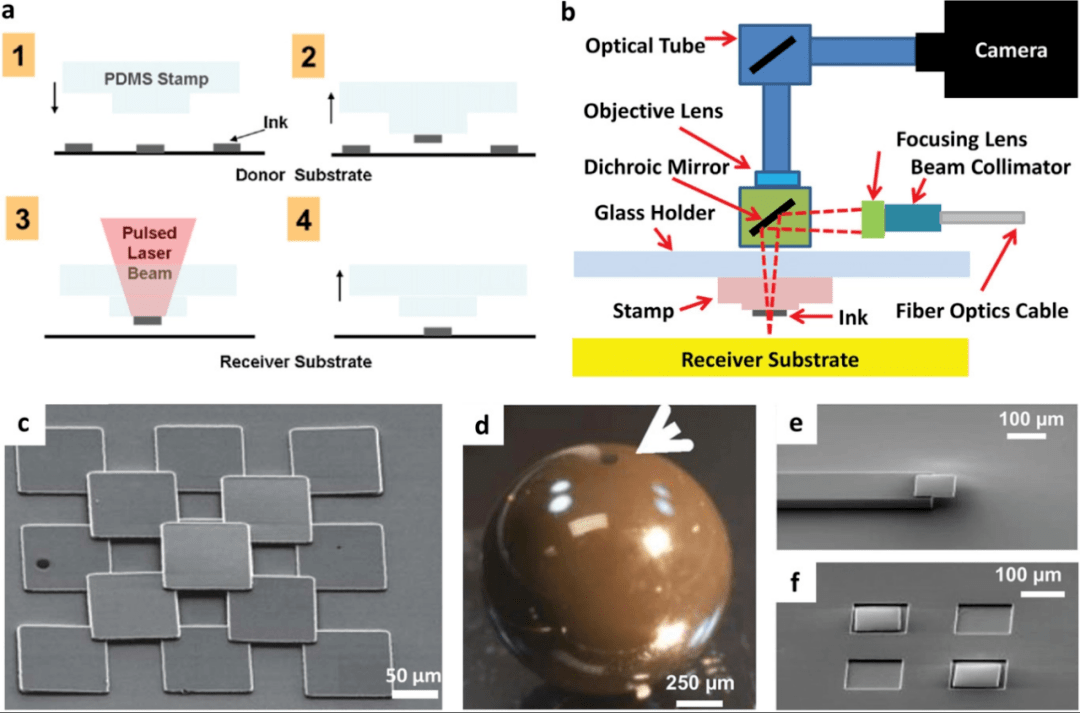

使用上述提升型转移工艺的一个主要限制是将微结构从原始生长/制造基板转移到提升施主基板的必要步骤。一种新型的激光辅助转移工艺称为激光驱动微转移放置工艺(LMTP),它结合了传统转移打印工艺的准确性和多功能性,可直接和选择性地从其生长/制造基板上拾取微结构,以及提升工艺在无限粘附切换能力方面的优势,以实现非接触释放/打印过程。图17a显示了激光驱动的微转移放置过程。该过程从PDMS材料制成的图案化弹性体转移工具开始,以从生长/制造基板上拾取芯片(要转移的微结构)。如图17b所示,激光束聚焦在有图案的PDMS印章和油墨(芯片)的界面上。在图章上方设置一个带有合适光学元件的CCD摄像机,用于过程观察。拾取芯片后,工作台移动并将芯片定位在接收器基板正上方约10µm的距离处。然后,激光输出功率逐渐增加,直到释放芯片。

图17 a) LMTP步骤示意图。b) LMTP系统的示意图。c) LMTP构造的微结构示例;3D金字塔结构,由硅管构成。d)在曲面(单个1毫米陶瓷球体)上打印微观结构的示例。局部和凹入表面的打印微观结构示例:e)打印在凸台上,f)打印在凹入空间中。

在激光脉冲的帮助下,转移的微观结构和转移工具的热机械响应中的不匹配驱动分层。高速摄影、热力模型和有限元方法的证据证实了这一机制。激光通过PDMS印章传输,并照射在芯片上,芯片因入射激光的高吸收而被加热。然后,加热的芯片将热量传导至相对较冷的PDMS印章,以提高接口附近PDMS的温度。温度升高导致PDM和芯片中的热膨胀。理论模型和模拟可以作为确定激光脉冲持续时间和隔离距离等关键工艺参数、估计温度变化和计算关键界面应力的有力工具。

为了证明LMTP工艺与接收器表面特性相对独立,进行了大量可行性试验。因此,它可以将微观结构转移到附着力低、结构规整且不平坦的表面上。证明这种能力的例子包括精确打印超薄微结构和构建3D组件。如图17c所示,三层金字塔由相同的100µm×100µm×3µm硅方形构成。图17d显示了一个320纳米厚的硅芯片打印在曲面上。如图17e、f所示,同一个方形硅芯片被打印在凸台和凹入空间上。这些演示展示了无论接收器表面特性如何,精确放置微结构的强大能力。

LMTP工艺中一个可预见的挑战是对芯片(油墨)材料的限制。通过增加激光功率来提高界面温度是一把双刃剑,因为高温(350–600°C)可能会增加应变能释放速率,同时可能对微观结构造成损坏。除此之外,对激光辐射具有高反射率的油墨材料阻止了它们在LMTP工艺中的使用,该工艺依赖于油墨的强激光吸收。

5.3用于转印的激光驱动形状记忆效应

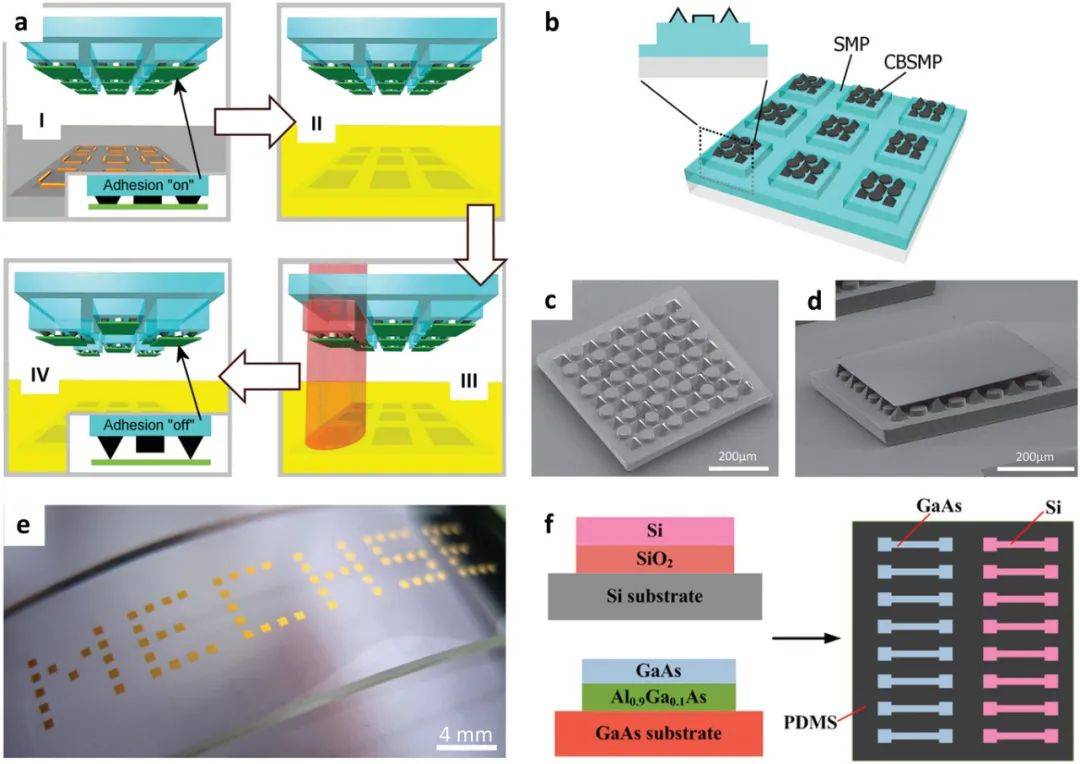

发明了与LMTP工艺根本不同的最新技术,以扩大油墨材料的可用选择。通过减少所需的激光功率输入,还可以操作热敏材料和反射材料。这些方法使用形状记忆聚合物(SMP)作为压印材料,之前在转移印花工艺中经常使用这种材料,因为它具有一些吸引人的特性,如适中且可变的玻璃化转变温度、优异的形状恢复性和光学透明性。SMP印章制作成改进的金字塔/锥形微结构。微图形的变形将导致更大的表面接触(粘着打开状态),并在恢复后恢复到最小接触(粘着关闭状态)。典型的选择性释放周期如图18a所示。

图18 a)激光驱动的CBSMP打印过程的操作。b) CBSMP复合印章示意图。c) CBSMP印章的扫描电镜图像。d) 3µm厚的硅油墨附着在印章上的SEM图像。e)使用5×5阵列的CBSMP图章,使用多个并行打印步骤将镀金硅油墨打印到PDMS基板上的“MECHSE”图案中。f)硅和砷化镓的界面和生长衬底的比较,以及预期的混合打印布局。

首先,通过将印章压到目标油墨上,将其加热并变形至粘附状态,然后通过冷却固定其形状。因此,可以实现拾取(图18a-I)。将油墨放置在接收基板上方(图18a II)后,激光脉冲会准确地照射到目标油墨附着的印章位置(图18a III)。激光加热SMP,使其形状恢复到原来的粘着关闭状态。通过启动每个目标油墨的形状恢复并与接收基板接触,油墨可以打印出所需的图案(图18a IV)。图18a中的插图展示了具有不同油墨-印模界面接触面积的印模的典型粘合开启和粘合关闭状态。普通微图案SMP印章的使用仍然依赖于激光吸收油墨材料。一种改进的方法是使用复合炭黑SMP(CBSMP)。如图18b所示,炭黑颗粒嵌入SMP压印接触面内,以吸收入射的近红外激光。CBSMP印章的SEM图像如图18c、d所示。通过将激光吸收颗粒嵌入SMP基质中,可以实现快速和局部的热传递。该方法不依赖于激光吸收油墨材料,这可以极大地扩展可用的油墨材料,并节省计算不同油墨材料和几何形状所需激光功率的复杂步骤。

如图18e所示,代表导热、非吸收性油墨典型示例的镀金硅芯片选择性地打印在低表面附着力表面上。这些材料不能用于LMTP方法。此外,该技术还可以进一步实现不同衬底上Si和GaAs的混合打印(图18f)。由于不同的沉积方法、界面层和生长衬底,以及它们固有的脆弱性,界面附着力的显著差异,使得混合打印尤其具有挑战性。

6结论和展望

在过去十年中,由于广泛的新兴和预期应用,从大尺寸透明柔性OLED显示屏到用于健康监测和人机界面的生物集成可穿戴电子产品,柔性电子产品的发展速度大大加快。这些应用为开发新的制造概念和工艺提供了强大的动力,这些概念和工艺可以高效、低成本地实施,使其不仅适用于基础科学研究和工程原型设计,而且适用于工业化生产。由于这一设想,柔性电子制造技术的发展通常集中在实现以下目标上:1)满足工业规范,防止材料性能不足和与传统MEMS/CMOS工艺不兼容,并解决包括高温处理、纳米级制造,以及在塑料/柔性基板上与大量功能组件的异构集成;2)拓宽可直接在柔性基板上沉积和图案化的材料范围,并允许在容量、可实现的制造分辨率、基板几何结构和材料、吞吐量、工艺温度和性能方面利用要求苛刻的材料,这是由于与传统图案化和沉积协议不兼容而无法实现的;3)用数字/并行工艺取代传统制造方法(如光刻和真空沉积)中复杂、昂贵和耗时的多个步骤,以极大地提高吞吐量、成本效率和设计灵活性。

最近,一种基于激光的特殊技术已经建立起来,并朝着上述目标发展,这种技术在制造柔性电子器件方面具有令人印象深刻的能力。所有这些技术都是基于激光穿过透明基底并照射到界面层所触发的独特界面现象。本文综述了基于激光的柔性电子技术的最新研究进展。总结了正确利用激光与材料相互作用达到预期目的的必要注意事项。从基本原理到相关的最新应用,介绍了三种按用途分类的技术,即激光剥离、激光辅助打印和激光辅助转移打印。尽管最近取得了快速进展,但在这些基于激光的技术成为柔性电子产品工业化制造的可靠候选制造技术之前,仍有进一步发展的需求。

在达到激光辅助打印技术的极限之前,肯定还有改进和创新的空间。首先,打印材料的功能特性退化,产生多余的碎片,并污染周围地区,仍然无法完全避免。通过新型的激光-物质相互作用和操作模式的进一步优化,将所需的激光能量降到最低,将减少其中的许多缺点。其次,这些技术仍然有相对较大的材料消耗,因为只有一部分材料从供体基质转移。因此,该工艺还需要后处理清洁步骤,以去除打印工艺后透明施主基板的残留物。此外,工艺的可靠性在很大程度上取决于在透明衬底上制备的施主材料薄膜的质量。一种允许按需提供激光辅助打印油墨的新方法是一个令人兴奋的机会。最后,通过使用先进的光学器件(如空间光调制器)来实现激光脉冲光束轮廓的动态控制,我们将看到更多的激光辅助打印技术从简单的像素串行沉积发展到完全并行的数字微制造技术。

激光辅助转移印花技术的未来改进仍然是一个巨大机遇的领域。基于提升的技术通常会破坏压印,这意味着界面附着力不可逆,且压印不可重复使用。同时,烧蚀牺牲层的残余物可能污染器件表面。基于激光加热引起的可控局部变形的技术可以实现可逆粘附,从而很好地解决了上述限制。然而,需要小心控制印章表面的高温,以避免不必要的变形或损坏。此外,这些技术仍然依赖于微图案印章。图案化印章的制造过程并不常见,并且在放大/缩小过程中可能非常复杂且成本高昂。激光辅助转移印花技术的进一步发展应突破上述限制,以实现纳米/大规模的可扩展性。为了将油墨尺寸扩展到纳米级,先进的激光投影系统可以使用微小的激光束尺寸。可以尝试将并行激光系统和自动化平台结合起来,实现大规模、高产量制造的高通量。

最后,基于上述基于激光的技术的发展,总结了柔性电子激光加工的总体前景。利用激光诱导材料改性来增强柔性器件的性能可能是一个很好的机会。此外,在不同的工作条件下,激光辐照可能会产生不同的有趣现象,这反映在上述激光诱导的界面现象中。进一步发现和利用不同的激光诱导现象进行技术发明是有希望的。

作为必要的基础,科学理解和技术进步都需要基础研究,包括对实时激光-材料相互作用和负责这些激光诱导的修改和现象的基本力学的深入理解。最后但并非最不重要的一点是,由于光学和计算机辅助设计(CAD)系统的技术进步,激光束的形状和尺寸、扫描模式可以任意和数字化地修改。原始的基于激光的技术有潜力通过将光束转换为几种特定形状,例如用于大面积扫描的线模式,或转换为用于倍增原始生产效率的多光束(并行操作模式),来极大地提高效率。通过数字化和并行现有的基于激光的技术,许多用于大规模生产和大面积制造柔性电子产品的潜在颠覆性技术可能会被开发出来。这些考虑表明,这一研究领域将保持活跃和动态,有望在不久的将来为柔性电子制造提供更加通用、先进和高效的激光技术。

来源:Laser Transfer, Printing, and Assembly Techniques for Flexible Electronics,Advanced Electronic Materials, DOI: 10.1002/aelm.201800900

参考文献:J. A. Rogers, T. Someya, Y. Huang, Science 2010, 327, 1603.;S. Choi, H.Lee, R. Ghaffari, T. Hyeon, D. H. Kim, Adv. Mater. 2016, 28, 4203.

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们