近日,中国船舶七二五所第八研究室高能束制造团队突破了钛合金激光同轴送丝3D打印技术,成功完成了钛合金典型样件的打印工作,标志着七二五所钛合金激光同轴送丝3D打印技术达到了国际领先水平。

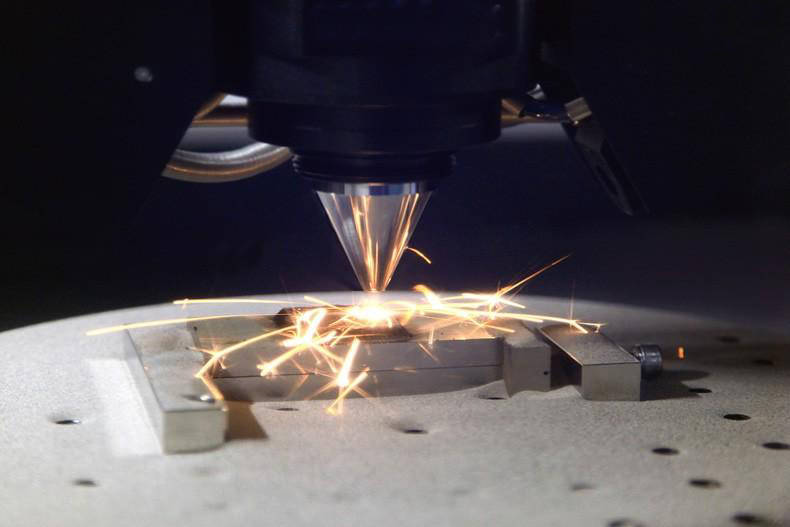

3D打印技术是基于零件三维模型进行快速成型的先进制造技术,在航空航天、船舶海工以及生物医疗领域有着广阔的应用前景。七二五所激光同轴送丝3D打印系统采用了最先进的环内光丝同轴原理,兼具激光打印精度高和电弧打印熔敷效率高的优势,同时具备零部件快速制造和重要零部件修复再制造的能力,开发激光同轴送丝3D打印技术对七二五所的技术实力和产品竞争力的提升有着重要意义。

工件级别的钛合金激光同轴送丝3D打印属国内首次,无成熟的技术作为参考,工艺开发难度大,门槛高。八室高能束制造团队,充分发扬党员先锋模范作用,技术人员冲锋一线,攻坚克难,经过无数次的试验探索,先后克服了钛合金激光同轴送丝3D打印过程的成形技术难度大、保护困难、工艺窗口窄以及打印过程不稳定等困难,成功完成了钛合金典型样件的打印工作。打印过程效率远高于粉末增材,打印试件尺寸精度优于电弧增材,各项力学性能均可达到相应的铸件标准要求,技术指标达到国际领先水平。

八室始终坚持“以军为本、技术引领、产研结合、创新提升”的发展方针,钛合金激光同轴送丝3D打印技术的突破,有效提升了七二五所有色金属的加工制造能力,为更好履行保军使命、促进产业发展提供了坚强的保障。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们