近期,高功率和高亮度工业蓝色激光技术的领先创新者NUBURU公司宣布与美国空军签订了一份技术服务合同:在2023年第一季度交付了世界上第一台蓝色激光驱动的区域烧结 3D 打印激光器。

NUBURU公司成立于2015年,是一家工业蓝光激光器的开发商和制造商,利用基础物理学及高亮度、高功率的设计,在铜、金、铝和其他重要工业金属的激光焊接和增材制造中,能够以更快的速度、更高的质量进行零件焊接和成形。NUBURU的工业蓝光激光器所成形的焊缝尺寸很小,甚至达到无缺陷,比传统方法快8倍,且兼具激光加工方法所固有的灵活性。

NUBURU与美军签订了两期的技术服务合同,合同内容是利用蓝色激光的吸收优势,并结合德州仪器的区域烧结金属3D打印技术(一种通过数字光投影仪将图像投射到粉床上成形金属的技术),极大地提高金属零件的3D打印速度。NUBURU将激光器交付给合作伙伴,整合到金属3D打印机中。蓝激光器使用了比一般金属3D打印机光斑大3万倍的图像,大幅度提升了打印速度,但分辨率并未打折扣。这种3D打印机器可以进一步升级,将高密度材料的打印速度提升100倍或更高,同时极大地减少二氧化碳的排放。根据NUBURU的研究数据显示,与红外激光器相比,蓝激光设备在3D打印不锈钢部件时二氧化碳排放量最多可减少2.75倍。

NUBURU对这些技术的投资,帮助公司开发了一个强大的知识产权平台,包括190多项专利。这些专利广泛涵盖了激光技术,包括某些被美国政府视为机密的知识产权。

基础物理属性赋予了蓝激光独特的成形优势

NUBURU 于 2017 年发布了第一款与工业相关的蓝色激光器。许多金属对蓝光的吸收能力远高于其他波长,因此蓝色激光器迅速被各行各业采用。随着蓝色激光的功率和亮度增加,出现了新的应用范围。在南极熊之前发布的文章中,也提到了蓝激光在增材制造领域所展示出的强大应用能力:开启激光3D打印制造铜材料大门的“密钥”。

蓝色激光器基于GaN芯片的设计可在不降低光束质量的情况下提高性能。对于材料加工应用——激光焊接是最典型的例子——增加功率密度可以增加熔深和焊接速度。蓝色激光与各种材料之间的独特相互作用也为增材制造增添了新的能力。以下的示例具体展示了蓝激光如何凭借其独特物理属性实现新的制造可能性。

吸收优势

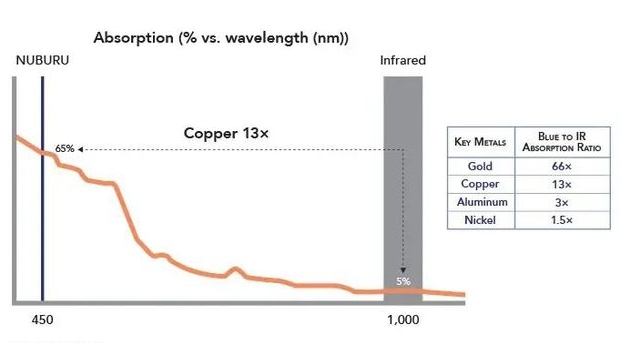

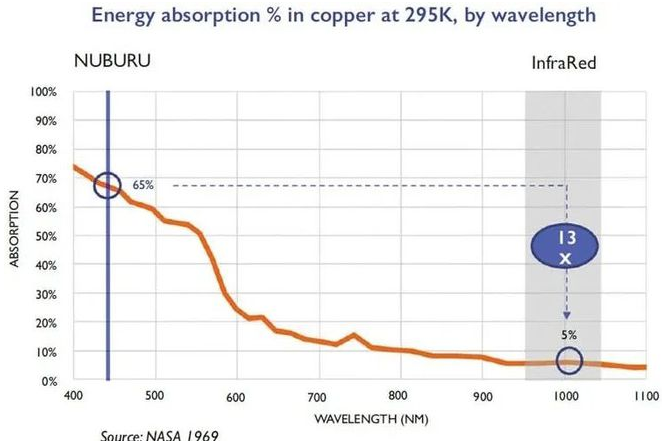

铜是一种重要的经济材料,它不适合用传统的红外工业激光(通常约为 1 μm)进行加工。蓝色的好处源于基础物理学。如下图所示,铜在红外波长下仅吸收约百分之五的入射功率。

考虑对焊接的影响。当金属工件被加热到高于其液相转变温度以形成 “熔池”时,就会发生焊接。当能量源被移除时,材料凝固。如果一种材料仅吸收入射能量的 5%,则意味着光源必须提供实际熔化所需能量的 20 倍。这是低效的,但真正的问题是材料加工质量差。

熔池与母材有很大不同。一旦熔池启动,它会突然吸收更多的红外线——比“额外”能量高出20 倍的多得多。结果是一系列剧烈的微爆炸,焊件飞溅材料。飞溅物还会留下“气泡”,最终在接头处留下空隙。空洞和飞溅会降低部件的物理强度和电气性能,尤其是铜合金材料的物理强度和电气性能对部件性能的影响巨大。

相较于红外激光,铜吸收的蓝光是红外激光的十倍以上。更重要的是,基材和熔池吸收蓝激光能量的效率要更高。当蓝色激光提供足够的能量来启动熔化时,它会自动提供足够的能量来维持熔池。由此产生的接头是快速生产的,没有空隙,也没有飞溅。

△蓝色激光焊接是铜焊接的最佳选择:高材料吸收和高效的能量传输使 NUBURU 的工业蓝色激光器成为焊接铜、铝和其他反光金属的最佳选择。

亮度优势

吸收功率密度至关重要,更高的亮度意味着更高的效率,能够将更多的能量从激光传输到工件。如果熔化金属的光束扩大到其直径的两倍,则它需要承载四倍的功率。能够很好代表这一点的指标是光束参数积 (BPP),输送到工件的功率密度是光束功率和 BPP 的函数。吸收功率密度还有一个关键因素:激光波长下的材料吸收。

对于两个激光器,一个 BPP 为 30mm-mrad,第二个 BPP 为 60 mm-mrad,第二个仅提供第一个的四分之一的功率密度。还要记住,整个系统的 BPP 不能通过外部光学器件降低——也就是说,不能提高。BPP 只能从其初始值退化。

这就提出了一个更重要的观点。功率密度太高也会导致加工质量差。诀窍是使功率密度与应用需求相匹配。例如,具有 400 μm 光斑的 1 kW 蓝色激光器可为工件提供约 800 kW/cm 2的功率,而具有 200 μm 光斑的相同 1 kW 激光产生的功率密度约为 3 kW/cm 2。对于太高的铜焊,会导致焊接质量差。

实现高功率的方法

从概念上讲,获得高功率工业激光器非常简单:从许多单独的激光器中获取输出并将其传送到同一工件。要获得 500W 激光器,需要将来自 500 个独立 1W 光源的小束路由到同一点。要使功率加倍,您可以将 1W激光器的数量加倍,或者将每个单独光源的功率加倍至 2W。

不过,诀窍在于以优化光束质量的方式调节各个光源,然后在不降低光束质量的情况下将它们组合起来。想象一下有 20 个二极管条形源的情况,每个二极管都垂直于条形平面发射。如果这些光束通过单个透镜准直,则它们必然会受到不同的调节,具有不同的空间和角功率分布。这使得在不降低光束质量的情况下几乎不可能将它们组合起来。

最大化光束质量、匹配子束轮廓并结合以获得最佳性能的唯一方法是单独调节每个光束。例如,NUBURUAO-150 从基于芯片的阵列开始,每个阵列有 20 个二极管,然后用主动对准的微光学器件分别对它们进行准直。来自多个阵列的输出通过空间交错和偏振滤波进行整合,然后将小光束耦合到直径为 200 μm 的光纤中。

这种打印机架构是可扩展的。例如,AO-500 组合了四个 AO-150 的输出以实现 500-W 的输出。获得更高功率的途径之一是通过持续的空间和偏振交错,但设计中还内置了另一条平行路径。GaN 二极管技术相对不成熟,效率在 30% 左右。GaN 效率有望接近当前 GaAs 水平的 70% 左右。这将在不改变系统架构的情况下使输出功率翻倍。

昂贵的单模绿光激光器现在正在投放市场。因为它们是单模的,所以它们的 BPP 可以达到 5 mm-mrad 的数量级,但这提供的功率密度远远超过劣质铜焊接的阈值。然后有必要故意降低 BPP 以达到可以进行高质量焊接的状态。选择绿激光进行增材制造,需要在消除一些不必要的激光特性付出很多工作,并且还需要整合额外的元件以达到最佳功率密度,从而增加了系统的整体复杂性。

性能优势

激光吸收曲线和功率规格的变化是有趣的话题,但关键是如何利用这些因素来提高性能。铜焊接的例子突出了这些因素如何提高性能。

红外激光在足以熔化铜的功率与产生空隙和飞溅的阈值之间具有非常窄的工艺窗口。通过“摆动”光束——将其围绕所需的焊缝旋转——有时可以降低有效功率密度以最大限度地减少缺陷,但不能消除缺陷,有时甚至找不到可行的工艺窗口。蓝色激光消除了这个问题。无需特殊曝光。蓝色激光速度更快,焊缝无缺陷。蓝色和其他可见波长之间甚至存在显着差异。以铜为例,蓝色激光的成形效率比绿色激光高近 20%。也就是说,对于具有相同 BPP 的蓝色和绿色激光器,绿色激光器有 20% 的内在障碍——浪费的能量只会缩窄工艺窗口。

蓝色激光与应用相匹配的高功率提供了同等的性能优势。考虑上图中所示的两个相同的500-W 蓝色激光器:一个是 60 mm-mrad BPP,另一个是 30 mm-mrad。在 5 m/min 的焊接速度下,60 mm-mrad 系统只能焊接小于 250 μm 的厚度,而 30 mm-mrad 系统的熔深超过 350 μm。同样,对于相同厚度(比如 300 μm)的焊接,30 mm-mrad 系统的速度是 60 mm-mrad 系统的两倍多。

近在眼前的应用优势

蓝色工业激光器相对较新,但焊接铜金属的性能优势已经在电池制造、移动设备组装和电动汽车制造等行业得到证明。实验室测试已经表明蓝色激光可能会解决一些棘手的问题。焊接不同的材料——例如铜和钢或铜和铝——是极具挑战性的,因为这些材料具有不同的热力学和机械性能。很难避免“金属间化合物”的形成,即不同成分的区域具有同样不同的机械和电气特性。蓝色激光器固有的较宽工艺窗口使其能够最大限度地减少金属间化合物的形成并最大限度地提高焊接质量。

除了焊接之外,切割、蚀刻和熔覆等工艺自然适合蓝色激光材料加工。更有趣的是通过结合蓝色激光来扩展增材制造(3D 打印)能力。蓝色激光既提高了现有材料沉积工艺的性能,又为新材料打开了大门。相信随着蓝色激光功率和亮度的提高,激光增材制造技术将延伸到更厚的材料和更高的速度,而新的应用也会应运而生。

关于区域金属烧结技术

区域金属烧结打印工艺是一种创新的颠覆性3D打印技术,可使用200万个激光点来实现部件的大规模3D打印,速度比传统激光3D打印技术快1000倍,让单个零件的制造成本大大降低。南极熊对于这种金属“区域3D打印”技术有过详细的介绍:【新提醒】200万激光点的金属“区域3D打印”技术,速度提升1千倍,Seurat获4100万美元融资。

金属3D打印创业公司Seurat Technologies是区域3D打印技术的代表,该公司所开发的新型打印技术不是增加激光源的数量,而是使用一种全新的光束处理方法来增加每次的熔化量。常规的金属增材制造系统的光斑直径为100微米,对于单激光系统,就是使用直径100微米的激光进行扫描打印。而Seurat系统将200万个激光点射向15平方毫米的方形区域,每个光点的直径大约为10微米,也就是说一次打印一个区域。

南极熊剖析一下,可能你会更容易理解这个技术的厉害之处:

在激光打印照射效率上,Seurat的光斑面积相当于15平方毫米,而常规单激光100微米直径的光斑面积仅仅为0.0078平方毫米,两者相差近1000倍,也就是说最多可以实现单激光系统1000倍以上的熔融效率;

在激光打印精度分辨率上,Seurat的精度却能达到传统单激光的10倍。

现有的金属增材制造中效率比较高的两种工艺是:电弧熔丝和粘结剂喷射。电弧熔丝使用基于金属丝的焊接工艺来沉积材料。然而,电弧熔丝的打印精度很低,能打印的最小特征尺寸在5-10毫米之间。粘合剂喷射法是基于喷墨打印技术,以高生产速率打印毛坯部件,然而打印之后还需要进行烧结,两步法也使这项技术难以掌握。目前,使用这两种技术方法可以实现400-1,500立方厘米/小时的打印速度。

Seurat的区域打印技术的生产力远远超过任何现有金属3D打印技术。它的打印速度甚至高于电弧熔丝,但它保持了激光粉末床熔融的精度和分辨率,并有可能进一步提高表面质量和零件的灵活性。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们