导读:随着力量和能量的增加,物理阈值面临更严格的考量。光学设计也必须做出相应调整。

“高功率”的含义因行业而异。例如,工业应用所需的高功率与生物医学领域所需的高功率大相径庭。

高功率的可识别属性也因应用而异。清洁能源研究优先考虑极端能源水平下的精度和控制,而军事和国防部门则将重点放在光束质量和环境适应性上。

角立方体逆反射器可在大范围的入射角上进行关系密逆反射,这在难以实现精确对准或存在振动的应用中非常有用。

工业应用需要在功率、成本和安全之间取得平衡。该领域通过提高切割、焊接和材料加工等主要工艺的效率和精度来实现高功率。由于该领域的需求和应用,工业功率水平无法与能源研究和国防领域使用的功率相提并论。

不过,在寻求实现、部署和优化高功率源性能的过程中,仍然会遇到一些常见的挑战。尽管“高功率”一词的含义不尽相同,但为提高耐用性、精度和控制性所做的努力正在推动技术领域的进步。

工业需求

供应和市场需求是工业激光器发展的共同驱动力。半导体制造业和汽车制造业等行业一直在追求更高的精度和效率,这需要开发商和制造商提供越来越先进的激光器。

这种需求也决定了激光光学元件的的性能规格。这些元件的制造商努力生产出聚焦更精细、必要时功率更大、耐用性更强的光学器件。

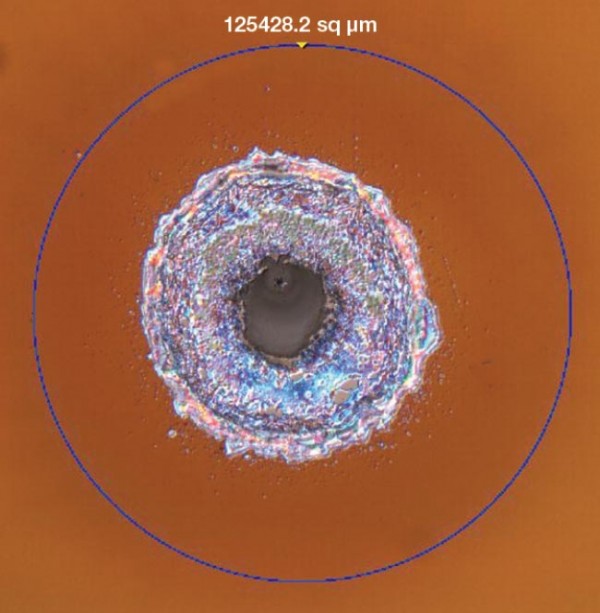

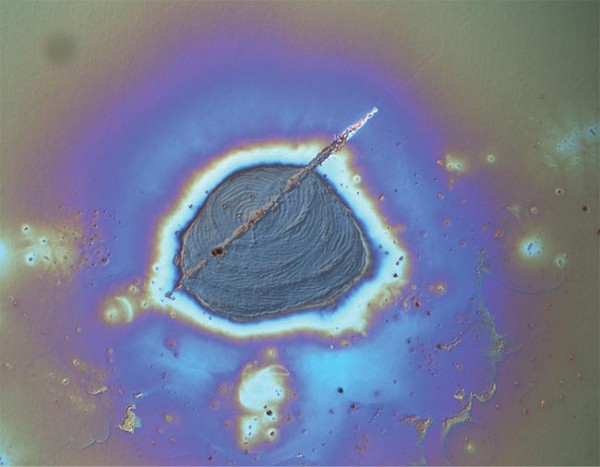

高功率激光系统越来越容易受到激光诱导的损伤,例如玻璃表面的损伤,这是使用微分干涉对比显微镜捕获的。

在Edmund Optics公司,这种动态往往会引发有关实际部署高功率光源和激光光学器件的问题。该公司激光光学业务集团高级主管斯特凡·范德林斯(Stefaan Vandrenriessche)表示,每当工业激光制造商准备向新一代高能系统迈进时,熟悉的问题就会再次浮现。

其中包括:“这么大的功率能做什么?”以及“你会用这么大的功率用来做什么?”

这些问题与其说阻碍了工业激光技术的发展,不如说是开发商和制造商在开发新产品时最大限度地提高效率的一种方式。一旦更高功率的激光系统上市销售,来自工业领域的客户就会迅速发现新功率等级所带来的新应用。

尽管由于物理定律或生产需求的原因,一些标准工艺(例如1至12kW范围内的工艺)已经达到了其极限,但在持续推动新的高功率激光需求和应用的背后,还存在其他因素。

通快北美激光器高级产品经理特蕾西·瑞巴(Tracey Ryba)表示:“我们看到传统等离子切割客户的需求增加,因为激光的热影响区更小,零件更清洁,二次应用更灵活。”

在大多数情况下,20kW和30kW激光器的高光束质量远优于切割性能和光束质量相对较低的40kW和50kW激光器。但航空航天焊接、电动汽车生产以及重型机械和农业设备的大幅增加,使得对10-20kW激光器的需求不断增加。

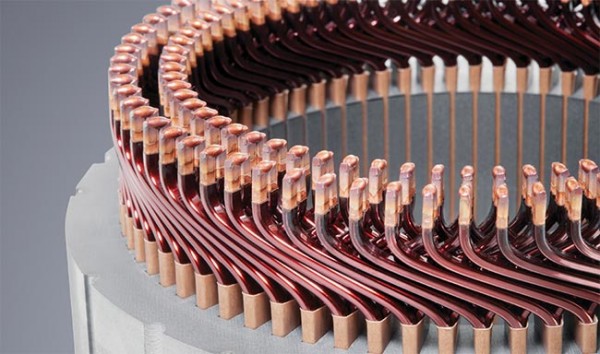

Ryba说:“电动汽车和储能装置需要使用厚铜母线,这就需要高功率和优良的光束质量,而薄箔堆叠则需要高功率可见光波长激光器来实现有效焊接。”

先进的制造应用也需要更高的功率。Ryba说,通快的极紫外(EUV)项目需要功率大于120千瓦的CO2激光器进行光刻。现代计算机芯片通常采用纳米尺寸,制造商使用紫外准分子激光器生产芯片,要想制造出更小的结构尺寸(小于 10 纳米),就需要使用更短的 EUV 波长。

然而,在芯片制造厂生产的13.5nm临界波长的等离子体辐射需要数兆瓦的峰值脉冲功率。而使用放大器增强的CO2激光脉冲平均功率仅为几瓦,便能达到这一水平。

电动汽车和储能装置使用厚铜母线,这需要高功率和优良的光束质量,而薄金属箔堆则需要高功率可见光波长激光器进行有效焊接。

激光性能的核心考虑因素可能因行业而异。定向能源和国防领域对高功率和光束质量的要求很高。在工业领域,提高切割和焊接等工艺的效率和精度是必然的。

最近,通快公司以及光刻专家ASML、光学系统制造商蔡司合作开发了一套CO2激光系统,其峰值功率大于120千瓦。该系统使用了五个放大器将功率提高了10,000倍,从而产生了数十千瓦的平均脉冲功率和数兆瓦的峰值脉冲功率。该系统每小时可处理>100块基板。

跨领域进展

定向能源和国防应用是对高功率和激光束质量的要求最高的领域之一。以技术发展的典型方式,制造商从严格的技术发展中获得的见解通常会影响商业产品的设计。

Edmund公司的Vandrenliessche说:“国防和工业对光学元件的要求有很大的重叠。这种技术的涓滴效应表现在高功率激光演示装置首次出现在国防应用中,随后又被纳入工业产品中,并延伸到光学元件本身。”

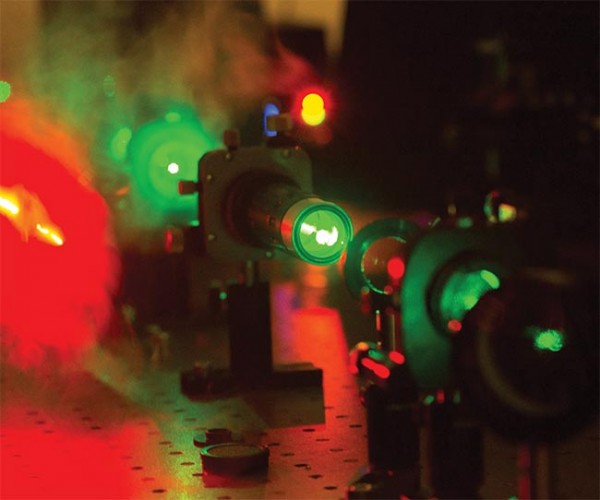

欧盟资助建立的三个大型激光设施就是一个真实的例子。这些可提供千万瓦级激光功率的设施中的大型激光源对于科研界来说是一个至关重要的资源。根据设想,这些基础设施将推动粒子加速、药物发现和基础科学研究方面取得进展。

除了与科研有明确的联系之外,超高功率、高能量系统使用的光学元件也展示了大量的行业专有技术。

LASEROPTIK GmbH 涂层设计团队负责人Thomas Willemsen说:“激光器的高输出功率对光学元件提出了极高的要求,例如将激光束引导到不同目标腔室以进行相应实验所需的光束传输镜。需要440×290平方毫米的反射镜来降低光学器件本身的流变性。”

LASEROPTIK 涂层工程师和来自ELI-ERIC(欧盟资助的三家机构之一)的激光科学家正在合作开发具有改进的激光诱导损伤阈值(LIDT)和其他特性的光束传输镜,以防止大尺寸光学器件的损坏。合作团队在LASEROPTIK GmbH公司建造了一个新颖的大尺寸溅射镀膜室。Willemsen说:“首先在小尺寸光学器件上制造了几种设计策略,并在ELI-ERIC的专用激光干涉仪测量装置上进行了测试。在合作过程中,性能最佳的涂层将在大尺寸基板上制造,并在ELI-ERIC的真空管中再次进行测试。”

尽管这些合作的目标仍然是一个瓶颈,但旨在管理巨大能量输出而不损坏单个光学器件的跨部门研究项目的频率仍然很高。应对这一挑战的努力包括研究先进的材料和涂层、提高表面质量的制造技术以及先进的冷却技术。

如今,开发激光反射镜以改进LIDT是一个广泛而活跃的领域。世界各地的研究小组正在开发新的设计策略,并对沉积技术的工艺参数进行评估,以进一步改进介电层堆叠。

这本身就是一项挑战,因为介电层堆叠会带来机械张力。根据所选涂层技术的不同,涂层应力可能是拉伸应力,也可能是压缩应力。大型干涉仪提供了一种可靠的工具,用于测量表面平整度以及对人造光学器件波面的影响。

Willemsen说:“如果涂层应力过高,可以采用几种策略来平衡涂层应力。例如,可以使用预弯基板,或者在背面沉积经过精心计算的应力补偿层。”

Willemsen说,通常情况下,在633纳米波长、大于300毫米的孔径上,表面平整度必须小于λ/10,才能实现高能应用的最佳性能。

供应洞察

高能光源路线图的其他考虑因素包括激光系统在新兴应用领域的存在以及新兴领域的供应需求。在供应方面,光学元件开发商 Altechna 的首席执行官 Antanas Laurutis认为,现在的激光器比以前更好用了。Antanas Laurutis 之所以做出这样的判断,是因为激光系统现在可以用于一些通常或历史上都不需要其功能的应用领域。

Antanas Laurutis说,随着激光制造商能够大规模制造高能量系统,他们现在支持的商业应用越来越多,也越来越受欢迎。激光器变得越来越小,更容易集成到其他系统中,更多的激光制造商和标准化的制造工艺带来了更好的成本结构。

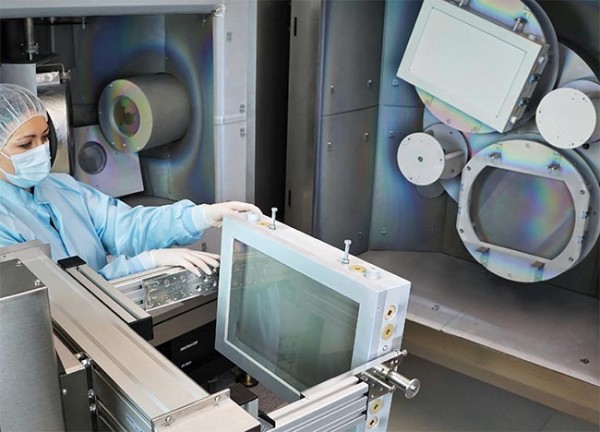

用于沉积直径达 550mm激光光学元件的大型离子束溅射机。来自LASEROPTIK与ELI-ERIC设施的涂层工程师和科学家正在合作开发具有更高的激光诱导损伤阈值 (LIDT) 的光束传输镜,以防止大尺寸光学器件受损。

从简化集成中受益的增长最快的市场之一是增材制造,该技术具有精确的速度和极少的浪费。

另一个正在上升的应用领域尚未进入商业成熟期。

Laurutis说:“高能激光系统和光学系统支持量子技术,可用于冷却原子和离子、捕获和产生纠缠。市场仍处于新兴阶段,在成本、可扩展性和尺寸方面还有许多问题需要解决。”

LIDT 塑造光学性能

大型光学器件并非只与高能应用相关。对于许多实验和前沿研究工作而言,向大型光学器件的转变自然意味着传统(较小)光学元件无法适应高功率激光应用的增加。

不过,在大多数工业应用中,现有光学元件技术在现有外形尺寸内仍有提升功率和能量的空间。工业应用倾向于优先考虑吞吐量,因此强调可靠的、通常较高的重复率、高能量/功率性能,以提供可重复的结果或规格。而且这些应用需要较长时间的运行。

通快公司的Ryba说:“在工业、研究和国防行业,高功率光学器件面临的两大挑战是光学涂层和热管理。这两项挑战可能会导致功率损耗和焦距偏移,但在最糟糕的情况下,它们可能会导致元件故障。”

通常情况下,任何激光系统中都有一些地方的能量/功率密度高于其他地方。尽管这取决于系统的几何形状,但有些光学器件很容易改变。而其他光学元件则是接触式的,或者是组装在一起的。

“对于高功率应用,通常会尽可能避免使用透射元件。反射更高的功率和能量比通过材料传输更容易。”Vandendriessche说,“这意味着反射镜是最重要的,也是我们销售量最大的元件。”

虽然相对较少的透射聚焦元件和滤波器的制造仍极具挑战性,但大功率系统中的反射镜可以是平面镜、凹面镜或离轴抛物面镜。由于一个部件的故障很可能导致多个部件的损坏,因此 LIDT 是一个需要量化的关键参数。这种测量方法基于统计分析,通过在不同能量水平下对大量样品进行测试,确定发生损坏的阈值。

然而,目前国际标准化组织(ISO)对LIDT的定义模棱两可,可能会让制造商和终端用户无所适从,得不到保护。分类标准包括“明显损坏”等术语。

Vandendriessche表示,ISO 21254标准仍然是规定LIDT的最常用方法,尽管其缺点已广为人知。他说,目前正在努力更新该标准,使其更适用于当今使用的高功率激光所面临的挑战。

目前,设计师和工程师们正在尽可能采用实际应用测试来替代该标准。在涂层设计和热管理方面,多物理场仿真通常是确保高能光学器件适用于不同应用的第一步。

通快公司光学和传感器产品经理Martin Stambke表示,归根结底,只有在尽可能接近现实的条件下进行的试验才能带来可靠性。使用随时间变化的苛性碱和功率测量进行全面的系统表征更为先进,或者通常在试验的后期进行。

光学设计师的工具包中有多种失效损坏机制,因此选择正确的测试条件至关重要。为某些应用收集可靠的数据可能需要对光学元件的整个涂层进行光栅扫描,这需要时间和资源。此外,由于光学元件通常设计为能够有效工作数千小时,因此必须考虑特定应用的实际条件。但是,只有少数 LIDT 服务提供商能提供加速寿命测试程序,并通过建模预测寿命分析。

Altechna的Laurutis 认为,ISO LIDT测试标准的制定和定期更新有助于统一所需的测试类型。他说:"仍需要对现有标准进行实质性修订,以保证 LIDT 结果的一致性和可靠性。"与此同时,我们在很大程度上依赖客户的反馈,以及对LIDT测试提供商优劣进行比较的能力。

Laurutis说:"在涉及超高能量系统的情况下,我们可能会发现自己无法保证光学涂层的耐用性。

"这种情况可能需要我们进一步开发,迫使客户以较低的功率水平运行系统,或者需要更频繁地更换光学器件,从而导致停机时间、费用和精力的增加。

未来趋势

特别是在工业应用中,严格而频繁的质量控制实践对于保持最高标准的抗激光诱导损伤能力至关重要。在制造阶段和成品评估过程中,光学器件有助于完成这项任务。

通快激光与系统技术股份公司激光技术销售支持主管Andrey Andreev说,他认为高能激光光学的下一波发展将涉及 “更智能”的光学。这包括传感器设备的优化。

Andreev说:“我们即将开发与工艺流程传感器有关的产品,包括人工智能方法、状态监测和数据存储——所有这些对于生产过程中的过程链都非常重要。”

对于这类传感器系统,例如基于机器视觉或OCT的传感器系统,防反射涂层将变得更加复杂,尤其是在涉及分光镜和扫描镜时,因为涂层特性的角度依赖性。

此外,随着高功率激光系统在性能、效率和应用多样性方面的不断提高,先进传感器在监控和优化这些系统方面的重要性也在不断增加。这些传感器有助于提高激光器的功能,并对这些系统不可或缺的光学系统产生深远影响。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们