本文作者:张嘉波,唐普洪,杨文斌,许来涛

导言

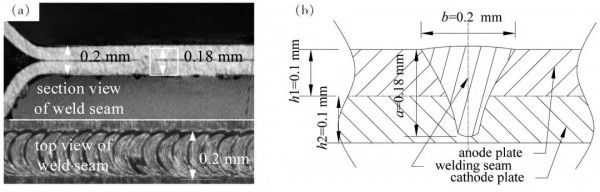

在质子交换膜燃料电池金属双极板的生产工艺中,激光密封焊接工艺位于中后端,焊接质量对生产节拍、生产成本控制起到关键作用。焊接工艺需要 将两块0.1mm厚的金属压花薄板以叠焊方式连接起来,为了保证气密性以及焊后镀膜工艺性,需要精确控制熔深;同时,为了保证双极板的焊后平整性,需要将熔宽维持在0.2mm以下。

在亚毫米尺度下精确控制熔深和熔宽,不但需要大量的焊接试验研究,而且需要仿真研究对试验方向的指导。在薄板激光焊接试验领域,已经有许多学者进行了试验研究,Ventrella等、Xu等、张继雪等、陈勇等分别对316L、SUS316、304不锈钢进行激光焊接试验,得出焊接参数与接头质量的对应关系。Çelébi等、王祥贺等对 TC2、TA15以及钛铝钨合金进行 激光焊接试验,得到了钛合金一般焊接变形规律。虽然薄板焊接与双极板焊接存在一定差别,但是其试验研究方法可以作为双极板焊接试验的参考依据。随着双极板产品迭代加速、材料更新加快、市场要求增高,试验研究的深度广度已经无法满足需求。因 此基于试验研究的双极板焊接仿真研究具有较大意义。

当前此细分领域较少见报道,在薄板焊接仿真领 域一些学者已经取得初步成果。Derakhshan等、秦继林等、Chukkan等分别采用高斯热源对4mm的碳钢钢板、不锈钢钢板进行有限元分析,得到了熔池形状、残余应力分布、薄板变形分布。以上分析采用经典 的双椭球热源、高斯旋转热源或者三维锥形热源,对双极板焊接无针对性。亚毫米级别的熔池尺度要求,是双极板焊接所特有的,而激光热源是熔池形貌的直接 影响者,由此可见,基于试验参数建立双极板焊接的热源模型为双极板焊接仿真研究的首要任务。

01、热源数学模型

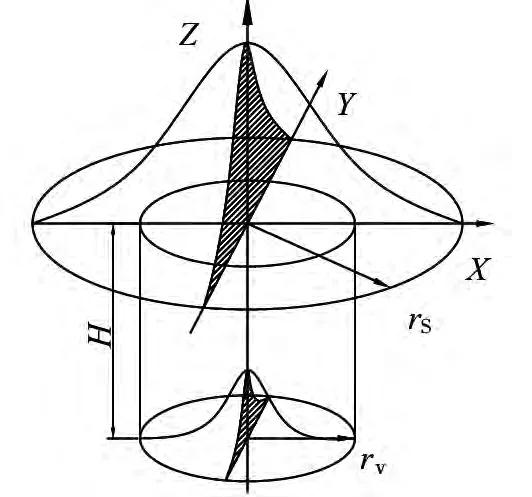

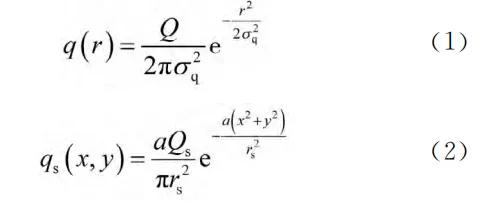

根据上文所述,本研究以高斯热源为研究对象。高斯面热源如图 1上半部分所示,其热通量方程如式(1)所示(q为高斯热源分布参数,Q为热输 入功率,r为距离焊接中心的距离)。基于公式(1),将距离焊接中心的距离r以笛卡尔坐标系表示,同时细化高斯热源分布参数,公式(1) 可以转化为公式(2)(rs为面热源作用半径,a为面热源强度系数)。

图1 复合高斯热源模型

在平面高斯热源的基础上发展出高斯体热源模型,如图1下 半 部 分 所 示。Tsirkas等在研究合金钢激光焊接过程时采用公式(3)作为体热源模型, 结果表明该模型可以很好地模拟焊接熔池形貌以及钢板焊后变形将公式(3)变形为更普遍的形式如公式(4)所示,当a取值2e、b取值1、d 取值1、f取 值1时,公式(4)与公式(3)等价。根据初步的仿真结果,考虑对熔深的控制性,在 公 式(3)的基 础 上 a取值为6c作为体热源 强 度 系 数、b作为能量衰减系数,d取值3、f取值0.5,如公式(5)所示(H 为体热源作用深度,rv为体热源作用半径)。

在双极板的焊接过程中,需要精确控制熔池宽度和深度。熔池宽度决定了热影响区分布,越宽则热影响区越大,熔池冷却后残余应力分布也越广,由此而 产生的残余应力变形也越大。熔池深度决定了焊缝 的密封性能和镀膜性能,以两块0.1mm 金属板叠焊工艺为例,熔池深度要控制约0.175mm。

同时,不同的熔池截面形貌对应不同的焊缝截面抗弯模量,这是双极板焊后变形的影响因素之一。所以热源模型需要具备精确控制熔宽、熔深的性能。通过对热源公式参数的整定,组合热源可以完成不同熔池截面形貌的 仿真工作,本文选用公式(2)加公式(5)所示的组合热源作为热源模型研究对象

02、热源模型函数规律

在实际焊接中,以焊后变形小、焊接效率高为目标,采用短脉宽高峰值的脉冲激光焊接工艺,激光焊接平均功率约保持在80W。面热源输入QS 设定为 16 W,面热源热通量取决于面热源作用半径系数rs 和面热源强度系数a。体热源输入Qv设定为65W,作用深度 H设定为0.17mm,体热源热通量取决于 体热源作用半径系数rv、体热源强度系数c和垂直方向体热源衰减系数b。

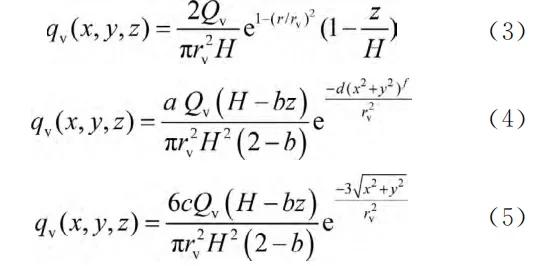

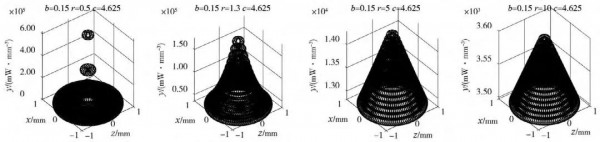

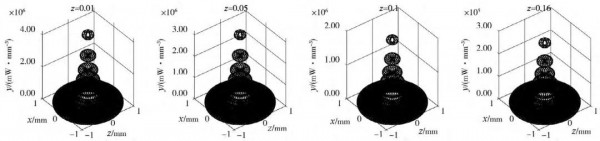

观测以焊接中心为圆心,半径为1mm的区域 内相关参数对面热源与体热源热通量分布情况的影响。图2至图4中,x、y坐标表示某时刻熔池表面 某点距离焊接中心的坐标距离,z坐标表示该点的热通量,例如:(0,0,1000)表示某时刻接中心的热通量为1000mW/mm3。图5中,x,y坐标表示某时刻深度方向上熔池某截面上某点距离焊接中心的坐标距离,z坐标表示该点的热通量,例如:图5中(0,0,1000)分别表示距离表面 0.01mm, 0.05mm,0.1mm和0.16mm 的熔池截面上,焊接中心的热通量为1000mW/mm3。

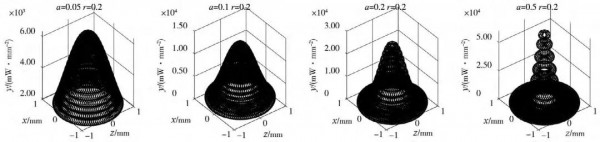

高斯面热源作用半径和面热源强度系数为独立变量,使用单变量分析方法,分别对作用半径系数rs 和面热源强度系数a进行分析。经 过 分 析 得 知:①面热源热通量的聚集程度和rs成反比,如图2所示。当a为1、rs 大于1时,热通量分布在焊缝区域 呈均匀变化,这和双极板激光焊接要求的微小区域 高热量输入、高穿透性工艺不符;②面热通量的聚集程度和a成正比,如图3所示。当rs取0.2、a大 于0.1时,热通量分布较符合双极板激光焊接要求。

图2 面热源不同rs 下热通量分布

图3 面热源不同a下热通量分布

图4 体热源不同rv下热通量分布

图5 b=1时板厚方向不同深度z的热通量分布

高斯体热源分析同样也采用单变量的分析方法。经过分析可以得知:①体热源作用半径系数和体热源热通量的聚集程度成反比,如图4所示。在b=0.15、c=4.625的条件下,当rv超过5,则热通量没有中心聚集的效果。②体热源衰减系数b主要映双极板厚度方向上热源的减效果,取b=1、rv=0.7、c=4.625,可以发现距离双极板上表面远,热通量越小,如图5所示。③体热源强度系数c 在体热源方程中的位置与a 在面热源方程中的位置相当,所以其对体热源热通量的效果与a对面热通量效果相同。综合分析,调整不同的参数,当观察点趋向于热源作用中心时,面热通量和体热通量的变化速率是有区别的。这点是完成不同熔池形貌数值模拟的关键。同时加载面热源和体热源,需要根据仿真结果和试验结果的对比,按照上述分析,综合调整6个参数,以达到期望的熔池形貌。

03、基于热源模型函数规律与焊接试验结果 的数值模拟

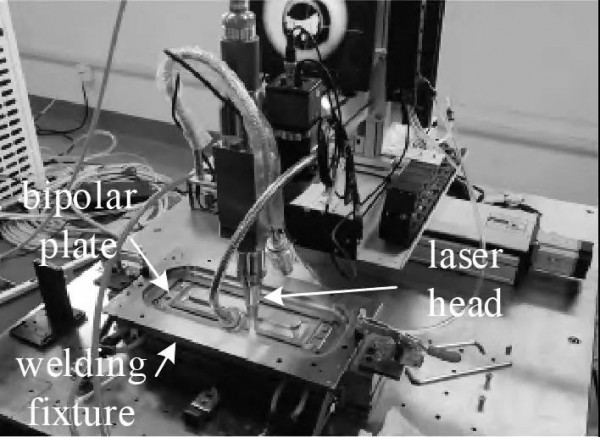

如图6所示,采用IPG公司YLM150/1500QCW 准连续激光光源,配合三轴伺服运动平台,搭建激光焊接试验平台。为了尽量减少由激光热输入产生的焊接残余应力,选用直径为50μm的输出光纤,配合安装有200mm聚焦镜片与102mm准直镜片的组合光学加工头,将输出光斑直径控制在0.098mm。采用如表1所示焊接参数,对0.1MM 厚316L不锈钢双极板进行焊接,可以得到0.15~0.20m熔宽和0.15~0.18mm 熔深的半熔透焊缝截面,如图7所示。通过保压实验对该焊缝进行 气密检测,在0.1MPa压力下保压10Min后,压降在5KPa以内,该焊缝性能达到双极板密封要求标准。将双极板产品放置在大理石平台上,然后在其上放置一块轻质刚性平面薄板,通过测量得知其平整度小于2mm,该平整度满足行业需求。

图6 双极板激光焊接现场图

图7 试验结果。(a)焊缝剖面图以及顶视图;(b)焊缝剖面详图

金属双极板的平整度与焊接残余应力的分布相关。不同的焊接工艺可以得到不同的熔池形貌和残余应力分布,原因主要有三点:①不同形貌的熔池在冷却过程中产生的局部压缩塑性变形的位置不一致;②不同形貌的熔池在冷却过程中金属相变分布不一致;③相同的夹具对不同形貌的熔池的夹 紧效果不一致。

同时,张景祺等的研究成果表明,不同的热量输入模态对应不同的焊接变形状态,熔池形貌对应热量输入模态。综上所述,可以提取上文中双极板焊接工艺试验所对应的焊缝截面形貌,作为建立数值模型的参照目标。

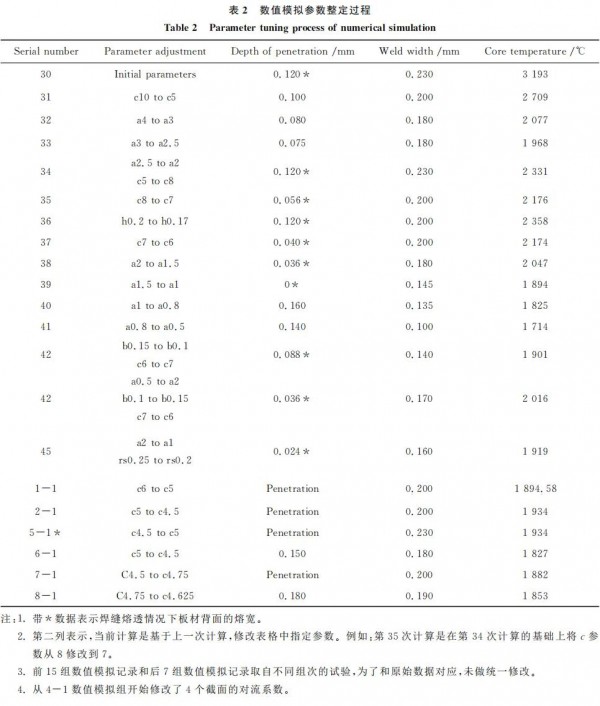

表2 数值模拟参数整定过程

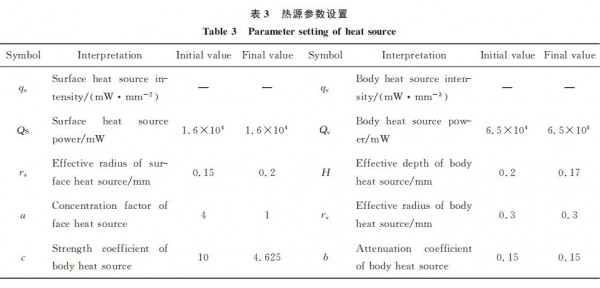

公式(2)与公式(5)所对应的热源模型中的参数与实际焊接参数有关联,明确热源模型参数与实际 参数之间的关系是热源模型参数整定工作的基础。定义激光焊接参数中(见表1)峰值功率为Pp,频率为F,脉冲宽度为Wp。热源模型中各个参数的标识如表3所示。热源模型中的面热源功率与体热源功率之和为 激光输入的平均功率,平均功率与峰值功率、频率、 脉冲宽度之间的关系如公式(6)所示。代入表1中 的3个参数值,计算得出所需平均功率为81W。综合考虑短脉冲激光的穿透性能,设面热源功率初始值为16W,体热源功率初始值为65W。

平均功率=Pp*F*Wp*0.001

如图2和图4所示,面热源作用半径和体热源 作用半径和热通量聚集程度成反比。综合分配面热源作用半径和体热源作用半径可以控制焊缝截面中熔池和基体分界线的斜率,从而调整焊缝截面形状的仿真结果。考虑到焊缝宽度在0.15~0.20mm 之间,取面热源作用半径初值0.15mm,体热源作用半径初值为0.3mm。体热源作用深度根据双极板厚度取初值,叠焊工况为两块0.1mm的不锈钢板叠加状态,取体热源作用深度初值为0.2mm。面热源集中系数与激光脉冲宽度以及峰值功率成正相关。

例如:焊接试验表明在单脉冲能量一定的情况下,高峰值功率、短脉冲宽度的组合具备良好的熔池穿透性,但是限于伺服反应速度和散热条件,会产生较大的焊后变形;较低的峰值功率配合较大的脉冲宽度,在具备熔池穿透性能的同时,对伺服系统的要求低,产生较小的焊后变形。选择面热源集中系数初值为4。体热源能量衰减系数主要和焊接母材的导热性能以及焊接工装的散热条件相关,取初值为0.15。体热源强度系数为热源模型修正系数,便于微调热通量分布,取初值为10。

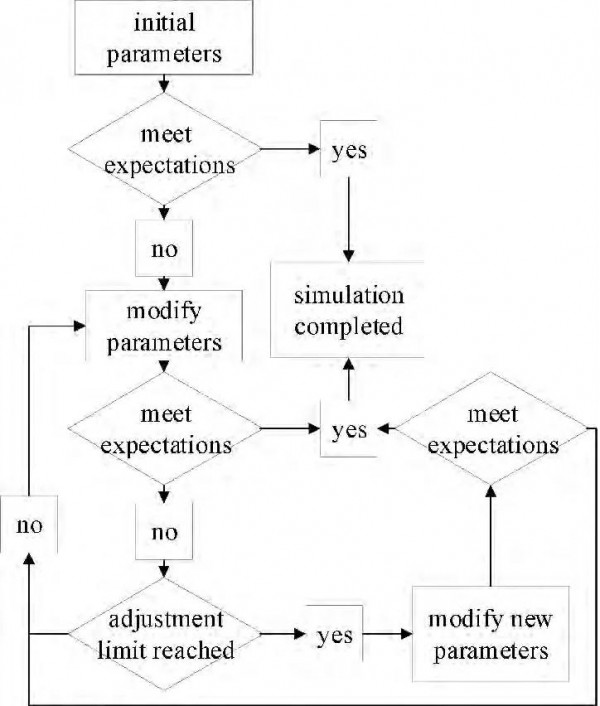

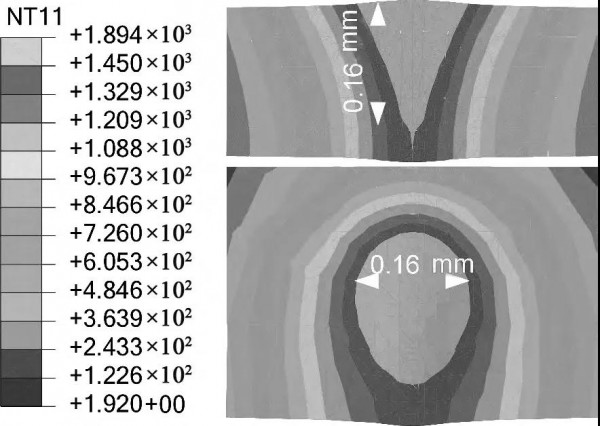

![]() 以上文初始参数作为数值仿真初始热源参数,以焊接试验得到的焊缝截面形貌为仿真目标,截取焊缝中长宽高为5mm×3mm×0.2mm 的部分作为研究对象,采用图8所示基于试错法的参数整定策略,借助 ABAQUS数值模拟软件,对焊接过程进行数值模拟。热源参数整定结果如表3和第4列和第8列所示,取316L不锈钢材料熔点为1450 ℃, 焊缝形貌数值模拟结果如图9所示,数值模拟结果和上文所示激光焊接试验得到的焊缝截面形貌相符合。截取其中部分数值模拟过程如表2所示,在数值模拟过程中熔深、熔宽和核心温度的变化趋势与 上文中热源模型的函数规律相符。

以上文初始参数作为数值仿真初始热源参数,以焊接试验得到的焊缝截面形貌为仿真目标,截取焊缝中长宽高为5mm×3mm×0.2mm 的部分作为研究对象,采用图8所示基于试错法的参数整定策略,借助 ABAQUS数值模拟软件,对焊接过程进行数值模拟。热源参数整定结果如表3和第4列和第8列所示,取316L不锈钢材料熔点为1450 ℃, 焊缝形貌数值模拟结果如图9所示,数值模拟结果和上文所示激光焊接试验得到的焊缝截面形貌相符合。截取其中部分数值模拟过程如表2所示,在数值模拟过程中熔深、熔宽和核心温度的变化趋势与 上文中热源模型的函数规律相符。

图8 数值模拟参数整定策略

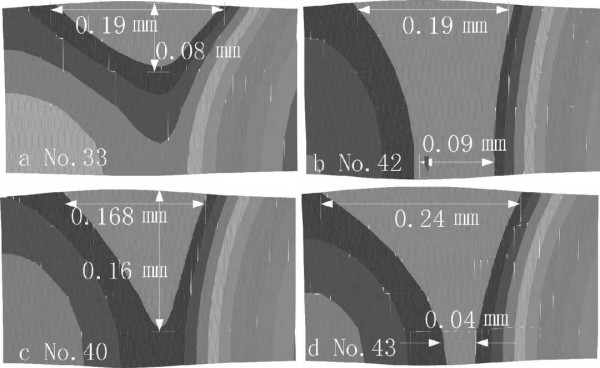

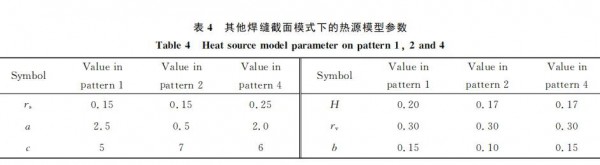

在焊接过程数值模拟研究中,可以得到焊缝截面形貌的四种模式如图10所示。模式3如图10(c)所示,为本研究的目标焊缝模式,可以较好地模拟金属双极板半熔透激光焊接的焊缝形貌。模式1如图10(a)所示,焊缝深宽比较小,该模式可以用于表面激光淬火等表面局部热处理工艺的数值模拟。模式2如图10(b)所示,表达了一种高贯穿焊接模式,其焊缝上表面名义直径和焊缝背面名义直径比为2左右。在激光加工领域,可以较好地表达高脉冲峰值,超短脉冲宽度的皮秒、飞秒激光超微细加工过程。模式4如图10(d)所示,在焊接试验中,加大焊接峰值功率,模式3会转换成模式4。金属双极板焊接工艺中,结构焊接可以采用该模式。模式1、模式2、模式4所对应的热源模型参数记录在表4中。

图9 最终数值仿真熔池形状

图10 分析结果模式分类。(a)模式1(33号模拟结果);(b)模式2(42号模拟结果);(c)模式3(40号模拟结果);(d)模式4(43号模拟结果)

表4 其他焊缝截面模式下的热源模型参数

04 、结论与展望

1)采用公式(2)加公式(5)的组合热源作为金属双极板半熔透激光焊接过程数值模拟的热源模型,可以较好地模拟焊接过程中熔池形貌和温度场。该数值模型可以作为焊接应力、焊接变形、屈曲与后屈曲分析的热源模型。

2)在数值模拟过程中发现了另外两种常用熔池形貌所对应的热源模型。第一种可以作为激光淬火等表面局部热处理的热源模型,另一种可以作为皮秒、飞秒激光超微细加工过程的热源模型。

3)将现有数值模拟参数与焊接形态的对应关系作为专家数据库,利用模糊推理算法,建立参数推理器,可以作为类似焊接工艺的数值模拟参数生成工具。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们