摘要:

激光雕刻用途广泛,常用于各种材料打标,比如汽车零部件、机电工具制造、珠宝钟表等。激光加工可以实现精雕细刻,灵活性极高,并且全程无接触。短脉冲激光器,如本研究中使用的皮秒激光器,能够对多种材料进行雕刻,且热影响较小,非常适合加工温度敏感的电子元器件。本文探讨了对珠宝和钟表产品所用钢材料进行深雕时,激光能量密度对雕刻质量的影响,其中重点关注去除率和表面质量。测试中使用了平均功率为 40W 的皮秒激光器,并采用不同的激光重复频率、功率和脉冲串数。研究结果深刻揭示了不同能量密度水平下激光雕刻工艺的效率变化。

激光雕刻简介:

激光雕刻具有精度高、灵活性强和非接触性的特点,在珠宝钟表行业中广泛运用于各种材料的打标和装饰。相对于传统的机械雕刻技术,激光雕刻具有诸多优势,它可以更好地控制雕刻的深度和宽度、雕刻区域的颜色外观、能够实现更复杂的设计,并且几乎不会磨损雕刻工具。此外,还可以对激光加工过程进行优化,不会产生碎片或碎屑,加工环境更加清洁,且不易损坏金属、宝石或陶瓷等贵重材料。

虽然该领域中各种应用的具体要求差异很大,常见的一种是要求在金属材料上雕刻一个面积为 1-10mm²、深度约 50μm 甚至达 1mm(深雕)的清晰 logo(见图 1)。同时,这类 logo 的特征细节通常需要控制在 50μm 范围内,并与基材形成鲜明对比。这种高对比度要求可以通过雕刻表面 1-5μm 范围内的微结构来实现,微结构可以选择性反射光线,从而使材料呈现出特定的颜色。一般情况下这种加工不希望再有后期处理,因此需要高质量、无毛刺的打标操作。正如所有工业应用一样,加工时间和加工质量的重要性不言而喻。这种深雕应用要求必须达到每分钟几立方毫米的去除率,同时创建小于 50μm 的圆角半径,最终表面粗糙度仅为几微米,且具有线条清晰的结构。为了能达到这些要求的最佳标准,每个脉冲的激光能量密度(也称为通量)是个重要参数,它会影响雕刻质量、去除率和表面粗糙度。因此,优化能量密度对于实现去除率和质量均达标的雕刻结果至关重要。本文研究的核心就是使用平均功率为 40W 的皮秒激光器在钢材料上进行深雕时,激光能量密度对雕刻质量的影响。配置和测试设备

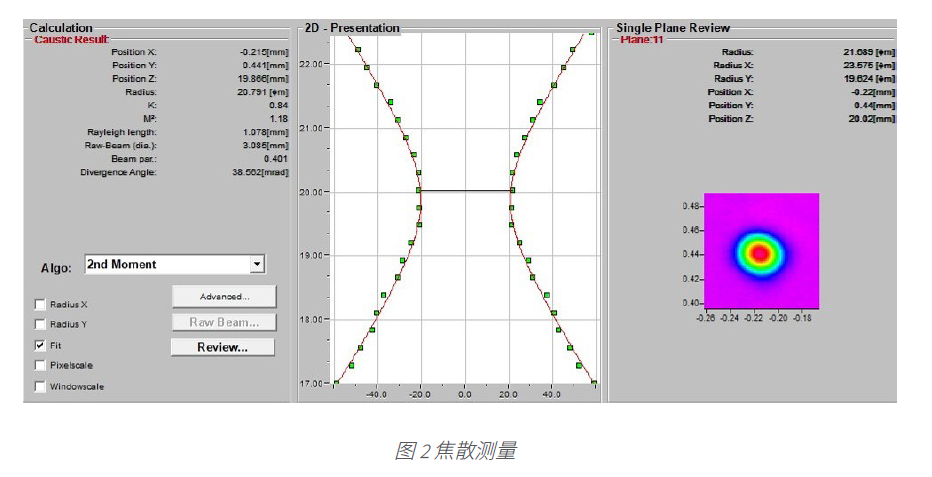

本研究使用的激光设备是皮秒激光器(λ = 1064nm,Pmax = 40W @ 1MHz,脉冲宽度 = 8ps)以及 Novanta Squirrel,这是一款配备焦距为 80mm 远心 F-Theta 镜头、 11mm 通光孔径的模拟式 2D 扫描振镜。使用 Primes MicroSpotMonitor 分析产生的光束焦散,测得焦点直径约为 50μm,整个配置的光束质量为 M² = 1.18(见图 2)。为了分析创建的测试样本,我们使用 KEYENCE VK-X210 激光扫描显微镜和 KEYENCE VW-9000 高速显微镜来识别表面粗糙度 (Ra) 和雕刻深度。

为了使参数范围易于管控,我们改变了以下激光参数:激光重复频率(1000kHz 和 200kHz)、激光功率(100% 和 50%)和脉冲串数(1、2、5、10)。在脉冲重复频率为 1000kHz 时,传输的脉冲能量为 40μJ,最大能量密度为 3J/cm²。使用 50% 的功率时,能量密度就会降低到 1.6J/cm²。将激光重复频率改为 200kHz 时,激光输出的脉冲能量大约提高四倍 (170μJ)。因此,在 200kHz 时,100% 功率下产生的最大能量密度为 12J/cm²。除了 100% 和 50% 的能量密度外,还可以通过改变脉冲串数(1、2、5 和 10 个脉冲)生成其他能量密度级别(见图 3)。这种方式下,脉冲能量被分配到多个脉冲串,从而导致能量密度值降低。在一个脉冲串内总脉冲能量保持不变。脉冲串的发射频率为种子频率,即 30MHz。

选择边长为 3mm x 3mm 的简单正方形作为测试图案,并由定义好的间距线条填充。在初始测试中,通行次数限制为 10 次,之后将该次数外推至 100μm 的深度。为了便于比较,打标速度固定为 1m/s。在第一组测试中,采用规定的阴影图案和所有上文所述激光参数组合执行 10 次雕刻后,检查实现的去除率和表面粗糙度。这一步至关重要,如果表面粗糙度过高,则无法在最终的表面结构定型步骤得到想要的结果。去除率定义为单位时间内去除的材料体积,单位为 mm³/min。该标准可以对测试系列的所有不同激光参数做比较,并提供有关加工效率和加工速度的信息。图 4 显示了不同激光设置的去除率与产生的能量密度之间的关系。在 1000kHz 条件下,对 100% 的平均功率与 50% 的平均功率(蓝色)进行比较,去除率在 1.4mm³/min 至 3.5mm³/min 之间。在重复频率 200kHz 下,值范围介于 0.8mm³/min 到 3.7mm³/min。在 1000kHz 和 50% 激光功率下,去除率在较低的能量密度下首先升高,达到最大值,然后降低。在 200kHz 时可以得到相同的结果,但在生成的数据中不可见。总体而言,有证据表明,1J/cm² 或更高的能量密度会导致去除率下降,其物理原理在本文中暂不做介绍。第二个评估标准是表面粗糙度 Ra(平均粗糙度),它可以提供加工表面质量的深层次信息。在这项研究中,获得非常光滑的材料表面至关重要,因为目标市场普遍要求达到 ≤ 2μm的标准。

图 5 显示了表面粗糙度与能量密度的关系。测量的表面粗糙度在 1.5μm 至 5μm 之间,在高数量脉冲串和 1000kHz 和 100% 激光功率的极端组合条件下,粗糙度可高达 30μm。我们认为这是由于高脉冲重叠和材料强烈熔化所致,熔融的材料在固化时形成随机的峰谷结构,从而导致表面粗糙度增加。提高扫描速度可以起到缓解作用,因研究范围问题本文暂不讨论。总体而言,图表显示表面粗糙度受激光器和扫描振镜参数的影响极大,只有找到最佳参数组合才能实现所需光滑度。

图 6 显示了表面粗糙度的最差结果和最佳结果。左图表示在 1000kHz 下达到的 30μm 粗糙度,导致随机的峰谷结构以及边缘的高度毛刺。另一个示例显示的是一个光滑的表面,粗糙度为 1.5μm。加工表面边缘过度光滑,无毛刺。对于运行次数需要超过 10 次的深雕,最终的表面粗糙度会进一步受到影响。虽然 100% 和 1000kHz 条件下的去除率非常好,但产生的表面粗糙度令人无法接受,无法达到所需的表面光滑度。因此,200kHz 下的参数提供了最佳的消融率和质量组合,可进一步用于更多运行次数和更高雕刻深度的测试。初步测试后,实现 100μm 深雕所需的重复次数在每个能量密度设置下线性外推,并且运行次数在 20 到 120 次之间。图 7 中,显示了 200kHz、100% 和 50% 设置下去除率(蓝色)和表面粗糙度(绿色)与能量密度的关系。与之前的测试类似,通过施加 10 个脉冲串可实现最低能量密度,而通过单个脉冲可实现较高能量密度。粗糙度和去除率这两项指标在较低能量密度下均呈现更好的结果,但本测试系列中的最低能量密度除外。当能量密度为 12J/cm² 时,去除率达到最大值,但相应的粗糙度为 5μm,相对较高,通常不太接受。对于珠宝和钟表行业,客户通常希望产品具有特定的外观,如黑色、白色、不透明或有光泽。如果此时表面粗糙度不是太高 (Ra < ~5 μm),那么所有这些都可以在达到要求的深度后通过额外的精加工步骤实现。通过调整激光功率和脉冲重叠,可以控制表面微结构,从而产生特定的外观。由于这需要比以前更精细的表面结构,因此以下配色方案使用 0.6J/cm² 的能量密度。前述雕刻步骤可产生粗糙度为 0.5μm 的光滑表面。表面精加工后,粗糙度范围为 1.7μm 至 2.0μm,具体取决于所要求的外观效果。在本研究中,我们探讨了不锈钢材料的激光消融工艺,以实现珠宝钟表加工中高质量的表面结构。我们分析了激光器和扫描振镜参数对加工表面去除率和表面粗糙度的影响。研究结果表明,能量密度是实现高质量表面结构的关键参数。然而,这些标准在能量密度曲线上的具体最佳值取决于不同的激光器、扫描振镜和材料组合。进一步的研究表明,该过程受限于质量,而非平均激光功率。因此,除非扫描系统能够在保持相同精度的前提下实现更高的速度,否则通常无法通过更高的平均功率激光器来实现工艺改进。然而,我们所做的测试充分表明,对于特定应用需求,针对单个激光器、扫描振镜和材料组合进行优化是非常有必要的。在本文中,0.6J/cm² 的能量密度,200kHz 的频率,约 18W 的平均功率和 10 个脉冲串是满足所需质量的理想参数组合。总之,希望我们的研究为实现不锈钢材料高质量表面结构定型的激光消融工艺提供了一些有价值的信息。我们的研究结果可用于优化特定应用要求的激光参数,并进一步开发针对其他材料和应用的激光消融工艺。

Novanta 优势

Novanta 在市场上具有独特的优势,可以为寻求通过高精度激光系统改进其制造过程的 OEM、系统集成商和最终用户提供应对最复杂挑战的解决方案。Novanta 拥有一系列业内知名的品牌以及国内应用和服务支持,能够提供可靠、精准且耐用的组件和子系统。

我们的应用测试实验室可为 OEM、系统集成商、材料制造商、加工商以及自动化机械的最终用户提供应用和概念验证测试。Novanta 的应用工程师均为激光加工领域的专家,对于能够实现成功、高效激光加工的各种参数都非常了解。使用 Novanta 旗下知名品牌的激光器和光束扫描设备,我们的应用工程师可以协助客户确定关键的产品参数和加工专有技术,以实现预期的结果。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们