广 东 省 地 方 标 准

光纤激光切割机通用技术规范(征求意见稿)

General technical specifications of fiber laser cutting machine

(本稿完成日期:2014-7-2)

*如对本规范有任何意见或建议,请及时联系:

全国光辐射安全和激光设备标准化技术委员会

激光材料加工和激光设备分技术委员会秘书处

深圳市大族激光科技股份有限公司

地址:深圳市宝安区福永街道重庆路128号大族激光装备制造中心1栋3楼

电话:0755-29239102,13714731880 传真:0755-85271823

邮箱:TC284SC1@hanslaser.com

前 言

本标准按照GB/T 1.1-2009 给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本标准由广东省质量技术监督局归口提出。

本标准由广东省质量技术监督局归口。

本标准起草单位:深圳市大族激光科技股份有限公司、深圳大族彼岸数字控制软件技术有限公司、深圳市标准技术研究院、华南师范大学。

本标准主要起草人: 陈燚、赵剑、陈根余、冯建国、向水平、全鸿、曾丽霞、叶春秀、张庆茂、白莹杰、郭亮、温利峰。

本标准为首次发布。

光纤激光切割机通用技术规范

1 范围

本标准规定了光纤激光切割机的术语和定义、产品型号与构成、技术要求、检验方法、检验规则、标志、包装、运输和贮存。

本标准适用于输出激光功率1000 W以上(含1000 W),连续波的二维加工光纤激光切割机(以下简称“切割机”)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 5226.1-2008 机械电气安全 机械电气设备 第1部分:通用技术条件

GB/T 6576-2002 机床润滑系统

GB 7247.1-2012 激光产品的安全 第1部分:设备分类、要求

GB/T 7247.14-2012 激光产品的安全 第14部分:用户指南

GB/T 7932-2003气动系统通用技术条件

GB/T 13306-2011 标牌

GB/T 13384-2008 机电产品包装通用技术条件

GB/T 15115-2009 压铸铝合金

GB/T 16769-2008 金属切削机床 噪声声压级测量方法

GB/T 17421.2-2000 机床检验通则 第2部分:数控轴线的定位精度与重复定位精度的确定

GB/T 23567.1-2009 数控机床可靠性评定 第1部分:总则

GB/T 23570-2009 金属切削机床焊接件 通用技术条件

GB/T 25373-2010 金属切削机床 装配通用技术条件

GB/T 25374-2010 金属切削机床 清洁度的测量方法

GB/T 25376-2010 金属切削机床 机械加工件通用技术条件

GB 25493-2010 以激光为加工能量的快速成形机床安全防护技术要求

JB/T 8832-2001 机床数控系统 通用技术条件

3 术语和定义

3.1

激光切割机 laser cutting machine

利用经聚焦的高功率高密度的激光束照射工件,使被照射处的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流去除熔融物质,从而加工工件的一种数控机床。

3.2

光纤激光器fiber laser

采用掺入稀土元素(Yb、Er、Tm、Nd、Ho等)的玻璃波导光纤作为激光增益介质的激光器。

3.3

光纤激光切割机 fiber laser cutting machine

采用光纤激光器作为激光光源的切割机。

3.4

安全防护 safeguarding

采用称为安全防护装置(安全装置、防护装置)的特定技术手段,防止人们遭到不能由设计适当避免或充分限制的各种危险的安全措施。

[GB 25493-2010,定义3.5]

3.5

激光辐射 laser radiation

由激光产品的受控受激发射而产生的波长为180 nm~1 mm的所有电磁辐射。

[GB/T 7247.14-2012,定义2.38]

3.6

防护装置 guard device

通过物体障碍方式专门用于人身保护的装置。防护装置的结构可以是壳、屏、门、防护罩、挡板围封、封闭式防护装置等。

[GB 25493-2010,定义3.7]

3.7

可达发射 accessible emission

在某个位置使用孔径光阑或限制孔径根据GB 7247.1-2012的第9章确定辐射量。只考虑在人员接触的地方确定可达发射。为了确定激光产品的类别,用可达发射与可达发射极限(定义3.8)进行比较。

[GB 7247.1-2012,定义3.2]

3.8

可达发射极限 accessible emission limit;AEL

所定类别内允许的最大可达发射。

[GB 7247.1-2012,定义3.3]

3.9

1类激光产品 Class 1 laser product

在相应波长和发射持续时间内,人员接触激光辐射不允许超过1类可达发射极限的激光产品。

[GB/T 7247.14-2012,定义2.12]

3.10

1M类激光产品 Class 1M laser product

波长在302.5 nm 至4 000 nm范围内,在相应的波长和发射持续时间上,人员接触激光辐射不允许超过1类可达发射极限的激光产品。采用比1类激光产品更小的测量孔径,或在距表观光源更远的距离评估辐射水平。

注:在使用光学仪器观察时,1M类激光产品的输出有潜在的危险。

[GB/T 7247.14-2012,定义2.13]

3.11

2类激光产品 Class 2 laser product

在相应的波长和发射持续时间上,人员接触激光辐射不允许超过2类可达发射极限的激光产品。

[GB/T 7247.14-2012,定义2.14]

3.12

2M类激光产品 Class 2M laser product

波长在400 nm至700 nm范围内,在相应的波长和发射持续时间上,人员接触激光辐射不允许超过2类可达发射极限的激光产品。采用比2类激光产品更小的测量孔径,或在距表观光源更远的距离评估辐射水平。

注:在使用光学仪器观察时,2M类激光产品的输出有潜在的危险。

[GB/T 7247.14-2012,定义2.15]

3.13

3R和3B类激光产品 Class 3R and Class 3B laser products

在任何波长和发射持续时间上,人员接触激光辐射允许超过1类和2类可达发射极限,但不允许超过3R类和3B类各自可达发射极限的激光产品。

[GB/T 7247.14-2012,定义2.16]

3.14

4类激光产品 Class 4 laser product

人员接触有可能超过3B类可达发射极限的激光产品。

[GB/T 7247.14-2012,定义2.17]

3.15

检修 service

执行制造厂商检修说明书中所描述的那些程序或调整,它可影响产品的性能。但检修不包括维护或使用。

[GB/T 7247.14-2012,定义2.62]

3.16

防护罩 protective housing

为防止人员接触超过激光产品分类规定的激光辐射而设计安装在激光产品(包括安装嵌入式激光器的产品)上的那些防护部分(一般由制造厂商安装)。

[GB/T 7247.14-2012,定义2.52]

3.17

防护围封 protective enclosure

防止人员受到激光辐射照射的一种物理装置,除非安装预定功能时才能进入。

[GB/T 7247.14-2012,定义2.51]

3.18

遥控联锁连接器 remote interlock connector

使外部控制器与隔开的激光产品的其他部件相连的连接器。

[GB 7247.1-2012,定义3.74]

3.19

安全联锁装置 safety interlock

当防护罩某部分移除、打开或拆卸时,为防止人员接触3R类、3B类或4类激光辐射而设置的与防护罩的每个部分相连的自动装置。

[GB 7247.1-2012,定义3.75]

3.20

光束终止器 beam stop

终止激光束路径的装置。

[GB/T 7247.14-2012,定义2.11]

3.21

光束衰减器 beam attenuator

将激光辐射降低到(或低于)规定水平的装置。

[GB/T 7247.14-2012,定义2.8]

3.22

平均无故障时间mean time between failure;MTBF

可修复产品相邻两次故障间工作时间的平均值。

4 产品型号与构成

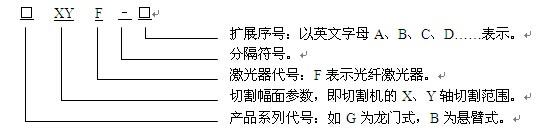

4.1 产品型号

切割机的产品型号应包含切割幅面参数和激光器代号,其他部分由制造商自行确定。

示例:

4.2 产品构成

4.2.1 切割机的硬件构成

切割机宜包含以下硬件部分:

——切割机主机(如床身、横梁、工作台、Z轴部分等);

——光纤激光器;

——电控系统;

——安全防护系统;

——冷却系统;

——外光路系统;

——气路系统;

——除尘排烟系统;

——润滑系统;

——其他。

4.2.2 切割机的软件构成

切割机宜包含以下软件部分:

——数控系统软件;

——逻辑控制软件;

——工艺数据库软件;

——切割套料软件。

5 技术要求

5.1 工作环境要求

a) 激光切割机工作环境要求:

1) 温度:0 ℃~40 ℃。(对于非常热的环境及寒冷环境,需提出额外要求)

2) 空气相对湿度:≤70 %;

3) 大气压力:86 KPa~106 KPa;

4) 隔震、无腐蚀性介质、无强磁场干扰、粉尘度≤2 mg/m3。

b) 激光器工作环境要求:

1) 建议安装在空调房内,空调房温度要求24 ℃±2 ℃;

2) 空气相对湿度:≤75 %;

3) 隔震、无腐蚀性介质、无强磁场干扰、粉尘度小。

5.2 技术参数

5.2.1 切割机的最大定位速度应≥100 m/min。

5.2.2 切割机的精度要求应满足表1。

表1 切割机精度表

|

测量长度 (mm) |

≤2000 |

≥2000 |

|

定位精度 (mm) |

0.06 |

0.06(测量长度每增加1000,增加0.01) |

|

重复定位精度 (mm) |

0.04 |

0.04(测量长度每增加1000,增加0.005) |

5.3 外观质量

5.3.1 切割机外观表面不应有图样未规定的凸起、凹陷、粗糙不平和其他损伤。

5.3.2 切割机的防护罩应平整、匀称,不应翘曲、凹陷。

5.3.3 切割机零部件外露结合面的边缘应整齐、匀称,除设计允许外不应有明显的错位。切割机的门、盖与切割机的结合面应贴合。电气柜、电气箱等的门、盖周边与其相关件的缝隙应均匀。

5.3.4 外露的焊缝应平整、均匀,美观。

5.3.5 外露零件表面不应有磕碰、锈蚀。螺钉、铆钉、销子端部不应有扭伤、锤伤等缺陷。

5.3.6 切割机上的各种标牌应清晰、耐久。产品铭牌宜固定在机器的明显位置,并应平整牢固、不歪斜。

5.4 制造质量

5.4.1 切割机上各种零件材料的牌号和机械性能应符合相应标准的规定。

5.4.2 零部件的加工应符合相应标准、图样和工艺文件的规定。

5.5 装配质量

5.5.1 切割机的装配质量应符合GB/T 25373-2010的规定。

5.5.2 切割机装配过程中清洁度检测要求和方法应符合GB/T 25374-2010的规定。

5.6 附件和工具

切割机应备有保证基本性能的附件和工具。扩大机床使用性能的特殊附件,根据用户要求按协议供应。附件和工具宜标有相应的标记或规格。

切割机的标准附件和工具,均应保证连接部位的互换性和使用性能。

5.7 电气系统

切割机的电气系统应符合GB 5226.1-2008的规定。

5.8 数控系统

切割机的数控系统应符合JB/T 8832-2001的有关规定。

5.9 气动、冷却和润滑系统

5.9.1 切割机的气动系统应符合GB/T 7932-2003的规定。

5.9.2 切割机的冷却系统应保证冷却充分、可靠。

5.9.3 切割机的润滑系统应符合GB/T 6576-2002的规定。

5.9.4 切割机的气动、冷却和润滑系统及其他部位均不应漏(渗)油、漏(渗)水、漏气。

5.10 安全防护

5.10.1 激光辐射的安全防护要求

5.10.1.1 切割机配置的光纤激光器属于4类激光产品,会产生激光辐射危险。切割机整体的安全防护设计应根据GB 7247.1-2012的要求进行,以减少对人员的伤害。

5.10.1.2 切割机应装有防护罩以防止人员接触超过1类可达发射极限(AEL)的激光辐射。如在检修切割机时移开或拆除防护罩或防护围封的任意部分会使人员接触超过1类AEL的激光辐射而防护罩或防护围封又未被联锁,则该部分必须紧固,需要使用工具才能移开或拆除。

5.10.1.3 应为防护罩的挡板提供安全联锁。

5.10.1.4 应装有遥控联锁连接器。当连接器的终端开路时,可达辐射不应超过可适用的1M类或2M类的AEL。

5.10.1.5 应安装一个用钥匙操作的总开关。钥匙应是可取下的,而且当取下钥匙时激光辐射是不可接触的。“钥匙”包括控制装置,如密码系统等。

5.10.1.6 在接通电源时,应给出一个可听或可视的信号警告装置。警告装置应有失效保护或冗余设计。任意一种可视警告装置,即便通过为某波长(或波段)激光辐射专门设计的防护眼镜后,该信号也应清晰可见。可视警告装置的安装位置应使观察者观察时不会受到超过1M类和2M类AEL值激光辐射的照射。

5.10.1.7 应带有一个或多个永久性的附加衰减装置(光束终止器、光束衰减器、开关)。光束终止器或衰减器应防止人员接触超过可适用的1M类或2M类的AEL值的激光辐射。

5.10.1.8 应装有控制装置,确保在调整和使用时,不会受到等于3R类、3B类及4类的激光辐射的照射。

5.10.1.9 切割机在使用、维护或检修期间,与激光辐射相关的标记必须永久固定,字迹清楚,明显可见。

5.10.2 电气安全防护要求

5.10.2.1 电气箱(柜)的防护等级应至少满足IP50的要求。

5.10.2.2 电源切断后,任何残余电压高于60 V的带电部分,都应在5 s之内放电到60 V或60 V以下,即残余电压的防护应符合GB 5226.1-2008中6.2.4的规定。

5.10.2.3 切割机的保护联结电路应符合GB 5226.1-2008中8.2的规定。

5.10.2.4 切割机的急停控制器件应符合GB 5226.1-2008中10.7的规定。

5.10.2.5 在动力电路导线和保护接地电路间施加500 Vd.c.时测得的绝缘电阻不应<1 MΩ。即绝缘电阻试验应符合GB 5226.1-2008中18.3的规定。

5.10.2.6 在动力电路导线和保护联结电路之间施加1000 Va.c.近似1 s时间,不应出现击穿放电。即耐压试验应符合GB 5226.1-2008中18.4的规定。

5.10.3 机械危险的防护

5.10.3.1 切割机的外露部分不应有可能导致伤害操作者的尖棱、尖角、凸出部分及开口等。

5.10.3.2 切割机的移动部件应设置可靠的限位装置。若设置限位装置有困难时,应采取必要的安全措施,用安全防护罩将危险区域隔离开,防止造成滑脱、跌落等危险。

5.10.3.3 切割机的移动部件之间或移动部件与固定部件之间不应存在挤压危险和/或剪切危险。

5.10.3.4 由于超负荷可能发生损坏的移动部件应设置超负荷保险装置。因结构原因不能设置时,应在切割机上(或说明书中)标明切割机的极限使用条件。

5.10.3.5 运动区域封闭结构的切割机,应设置联锁的门;运动区域未封闭结构的切割机应设置其他有效的安全防护装置。

5.10.3.6 联锁防护装置打开时,切割机应停止工作或不能启动,但通风及排除加工所产生的有害、有毒的气体、烟雾和粉尘的功能不应停止。

5.10.4 气体和液压危险的防护

5.10.4.1 气体和液压的设计应不超出回路的最大额定压力(如通过限压装置);

5.10.4.2 不能因压力波动或升高、压力损失或真空导致危险;

5.10.4.3 不能因为泄漏或部件失效而导致危险的流体喷射或软管突发危险运动(如甩动);

5.10.4.4 储气罐、蓄气瓶或类似容器(如充气蓄能器)符合相关的设计标准、规则或法规;

5.10.4.5 设备的所有元件,尤其是管路和软管,应有防止受到外部不利影响的保护措施;

5.10.4.6 当切割机与动力源断开后,储气罐等类似容器(如充气蓄能器)尽可能自动卸压,如果无法实现,则提供隔离、局部卸压及压力显示的措施;

5.10.4.7 所有在切割机与动力源断开后仍保持压力的元件,配备有清晰标识的排空装置,以及对机器进行任何设定或维护前必需对这些元件进行卸压的警告牌。

5.11 寿命

5.11.1 切割机重要的极易磨损的导轨副应采取耐磨措施。

5.11.2 对切割机的丝杠、齿轮、齿条等主要零件应采取相应措施,提高其工作寿命。

5.11.3 切割机导轨、丝杠、齿轮、齿条等易被尘屑磨损的部位宜采用防护装置。

5.12 可靠性要求

采用平均无故障时间(MTBF)衡量产品的可靠性水平。切割机的MTBF不得低于900 h。

5.13 噪音要求

切割机空运转时的噪声不应大于80 dB(A)。

6 检验方法

6.1 检验条件

6.1.1 每台切割机应在制造厂经检验合格后出厂。如需安装在整个生产线上才能进行检验,经用户同意也可在切割机使用处进行检验。

6.1.2 检验场地和机器的安装应符合产品说明书的有关规定。在检验前,应将机器安装和调整好。在检验过程中,不应调整影响机器性能、精度的机构和零件。

6.1.3 检验时,应按整机进行,不应拆卸机床。但对运转性能,精度无影响的零件、部件和附件除外。

6.1.4 检验时,应按5.1规定的工作环境和条件要求进行检验。

6.2 技术参数检验

6.2.1 开机启动系统,在工作状态下,以最大速度让切割头运行到某一固定位置,查看操作面板显示的切割机的最大定位速度,结果应符合5.2.1的要求。

6.2.2 按照GB/T 17421.2-2000的规定,用激光干涉仪检查X、Y轴的定位精度和重复定位精度,结果应符合5.2.2的要求。

6.3 外观质量检验

用目测法,按5.3检验切割机的外观质量。

6.4 制造质量检验

零部件制造质量的检验应安排在来料检验中,按5.4的要求根据相关标准进行检验。

6.5 装配质量检验

按5.5的要求评定切割机的装配质量。

6.6 附件和工具检验

按5.6检验随机供应的附件和工具是否符合规定。

6.7 电气系统检验

切割机电气系统应符合GB 5226.1-2008等有关标准的规定,检查其工作性能是否符合要求。

6.8 数控系统检验

数控系统应符合JB/T 8832-2001的规定,并检验其与主机联接后是否可靠、稳定。

6.9 气动、冷却和润滑系统检验

气动、冷却和润滑系统应符合5.9的规定。

6.10 安全防护检验

6.10.1 根据GB 7247.1-2012的要求,对切割机进行激光辐射的检查,结果应符合5.10.1的要求。

6.10.2 根据GB5226.1-2008的要求,对切割机进行电气安全测试,结果应符合5.10.2的要求。

6.10.3 按5.10.3的要求对切割机机械方面的危险防护进行检查,检验限位装置、联锁等是否有效、可靠。

6.10.4 按5.10.4的要求对切割机的气体和液压方面的危险防护进行检查。

6.11 寿命检验

检查极易磨损的重要零件是否作润滑措施,防尘防屑装置是否安装牢固。检查切割机在低、中、高速度运转时动作是否平稳、灵活、可靠,一般应重复动作10次。

6.12 可靠性检验

根据GB/T 23567.1-2009的要求对切割机进行可靠性试验,结果应符合5.12的要求。

6.13 噪音检验

切割机的噪声声压级在空运转条件下测量,测量方法宜符合GB/T 16769-2008的规定,测量结果应符合5.13的要求。

7 检验规则

7.1 检验类型

检验类型分为型式检验和出厂检验。

7.2 型式检验

7.2.1 型式检验是按照规定方法对产品样品进行的试验,以证明样品是否符合标准或技术规范的全部要求。

7.2.2 型式检验由制造商的质检部门或委托的质量检验单位负责进行,型式检验的样品数为1台。

7.2.3 型式检验不合格时,对不合格项应重新作设计验证,直至设计验证通过。

7.2.4 属于下列形式之一,应进行型式检验:

a) 新产品试制、定型鉴定;

b) 正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

c) 产品需要认证时;

d) 产品长期停产后,恢复生产时;

e) 产品转厂生产时;

f) 国家质监部门提出进行型式检验要求时。

7.3 出厂检验

7.3.1 出厂检验是对正式生产的产品在交货时必须进行的最终检验,检查交货时的产品质量是否具有型式检验中确认的质量。

7.3.2 出厂检验由制造商的质检部门负责。

7.3.3 批量生产或连续生产的产品,进行全数出厂检验。检验中,出现任一项不合格时,返修后重新进行检验。检验合格的产品应有证明产品质量合格的文件。

7.4 检验项目

切割机的各类检验应符合表2的规定。

表2 检验项目

|

序号 |

检验项目 |

技术要求条款 |

试验方法条款 |

型式检验 |

出厂检验 |

|

1 |

试验条件 |

5.1 |

6.1 |

√ |

× |

|

2 |

技术参数 |

5.2 |

6.2 |

√ |

√ |

|

3 |

外观质量 |

5.3 |

6.3 |

√ |

√ |

|

4 |

制造质量 |

5.4 |

6.4 |

√ |

× |

|

5 |

装配质量 |

5.5 |

6.5 |

√ |

√ |

|

6 |

附件和工具 |

5.6 |

6.6 |

√ |

√ |

|

7 |

电气系统 |

5.7 |

6.7 |

√ |

× |

|

8 |

数控系统 |

5.8 |

6.8 |

√ |

× |

|

9 |

气动、冷却和润滑系统 |

5.9 |

6.9 |

√ |

× |

|

10 |

安全防护 |

5.10 |

6.10 |

√ |

× |

|

11 |

寿命 |

5.11 |

6.11 |

√ |

× |

|

12 |

可靠性要求 |

5.12 |

6.12 |

√ |

× |

|

13 |

噪音要求 |

5.13 |

6.13 |

√ |

× |

|

注:√表示必须检验;×表示不需要检验。 |

|||||

8 标志、包装、运输和贮存

8.1 标志

8.1.1 标牌

切割机的标牌制作应符合GB/T 13306-2011规定,并包括以下内容:

a) 产品名称及型号;

b) 主要技术参数;

c) 制造厂名称;

d) 生产日期;

e) 机床编号。

8.1.2 安全警示标志

安全警示标志应加贴在切割机的明显部位,应符合GB 5226.1-2008和GB 7247.1-2012标准的有关规定。

8.2 包装

8.2.1 切割机的包装要求应符合GB/T 13384-2008的规定。

8.2.2 随机文件及配件应有:

a) 装箱单;

b) 产品出厂检验合格证;

c) 产品使用说明书(电气原理图、气路原理图、油路润滑图、吊装图、机械易损件图纸);

d) 激光器操作使用说明书;

e) 套料软件使用说明书;

f) 外围设备使用说明书;

g) 随机配件。

8.3 运输

切割机在运输过程中应固定牢靠,并防止运输过程中损坏产品。包装后的产品应能在二级公路上运往任何地点。在长途运输时不得装在敞开的车箱或船舱中,不允许与易燃、易爆、易腐蚀的危险物品一同装运,不允许经受雨雪和液体物质的淋湿,不允许有机械碰撞损伤。

8.4 贮存

存放切割机的库房环境温度应在0 ℃~40 ℃,相对湿度45 %~85 %。库房内不允许有各种有害气体、易燃、易爆的产品及腐蚀性化学药品,机器内冷却水必须排尽,并且应无强烈的机械震动、冲击和强磁场干扰。包装箱应垫离地面至少100 mm。无其它规定时,贮存期不应超过六个月,超过六个月后需重新全检,检验合格后才能发货和使用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们