在逻辑电路和存储器集成领域,封装体叠层(PoP)已经成为业界的首选,主要用于制造高端便携式设备和智能手机使用的先进移动通讯平台。移动便携市场在经历2009年的衰退之后,已经显示反弹迹象,进入平稳增长阶段,相比而言,智能手机的增长比其它手机市场更快,占据的市场份额正不断增加。 与此同时,PoP技术也在移动互联网设备、便携式媒体播放器等领域找到了应用。这些应用带来了对PoP技术的巨大需求,而PoP也支持了便携式设备对复杂性和功能性的需求,成为该领域的发动机。像应用处理器或基带/应用存储器组合这样的核心部件,其主要的生产企业都已经或计划使用PoP解决方案(图1)。

图1. 尽管业界逐渐转向使用倒装芯片技术,但引线键合依然具有成本优势,并在PoP技术中得以继续使用。

PoP技术演化:

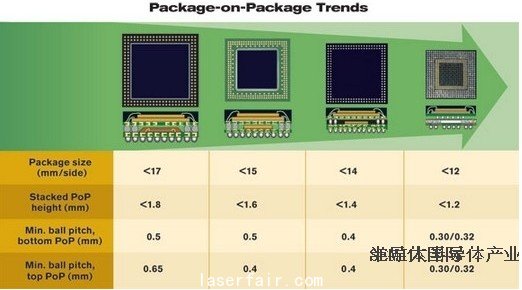

对于底层PoP封装来说,引线键合正迅速被倒转焊技术所取代。对更小封装尺寸的要求,推动着焊球节距的不断缩小,目前在底层PoP中,0.4 mm的焊球节距已经非常普遍。与此同时,顶层封装的DRAM芯片,以及包含闪存的DRAM芯片,都有更高速度和带宽的要求,这对应着顶层封装需要具有数目更多的焊球。由于同时要求更大焊球数目和更小封装尺寸,因而降低顶层封装的焊球节距非常必要。在过去0.65 mm的节距就足够了,而现在需要使用0.5 mm的节距,而#p#分页标题#e#0.4 mm的节距也即将上马被采用。

封装间焊球节距的缩小带来很多问题。首先,更小的焊球节距要求更小的焊球尺寸,而且顶层封装与底层封装的间隙高度在回流之后也会更小。当然,这影响底层封装之上允许的器件最大高度。目前,在这一方面所作的努力大部分都是向倒装芯片和更密封装间互连转变,以满足对更小封装尺寸和叠层高度的要求(图2)。

图2. 随着PoP技术的演变,封装体的尺寸、高度和焊球节距的发展趋势。

退一步来说,尽管包含逻辑处理器的底层封装体正明显地从引线键合向倒装芯片技术转变,但引线键合技术并未就此退出历史舞台,依然还是顶层存储器件封装的标准互连方法。而且,引线键合技术依然具有成本优势,特别是在使用铜线的情况下。底层封装在集成叠层器件时还需要使用这一技术,此外,引线键合对于一些底层封装来说依然还是一个必需的要素。

引线键合连接的底层封装使用顶部中央模塑开口(TCMG)的模塑技术完成包封,以保证底层封装体边缘没有环氧模塑混合物(EMC),从而顶面边缘的焊盘得以暴露用于实现与顶层封装体的互连。模塑封帽的厚度必须可以覆盖整个片芯以及片芯表面的连线。如果顶层封装的焊球节距从0.65 mm缩小到0.5 mm,在所要求的0.22 mm的模塑封帽高度限制下,实现引线键合器件的塑封将会很具挑战性。芯片边缘处引线键合所要求的键合壳层或区域,同样也会成为限制封装尺寸降低的障碍。尽管像叠层芯片或面向中端移动市场的应用,可能会继续使用引线键合TCMG型底层封装,但大部分的未来应用将会转向使用倒装芯片技术以进一步缩小封装尺寸、降低顶层封装焊球节距,并提高封装的密度和性能。

采用倒装芯片的底层封装

在底层封装中使用倒装芯片技术,对应的开发及引入方式可以分为两类,分别是裸片型和模塑型。裸片型倒装芯片底层封装在本质上类似于薄而小的倒装芯片BGA。目前最“称意”的PoP尺寸不要超过14 ×#p#分页标题#e# 14 mm,最好是12 × 12 mm,而且封装间焊球节距为0.5 mm。裸片型封装已得到充分开发,并用于大批量生产。为了实现这种应用,倒装芯片器件的组装高度必须大约为0.18 mm。这可以通过将倒装芯片器件厚度减薄到0.10 mm来实现,这在目前的加工能力下没有任何问题的。

一个主要的问题是如何在回流过程中控制封装体翘曲变形的程度。在表面贴装(SMT)过程中,首先将底层封装放置在PCB板丝网印刷的焊膏之上,接着顶层封装沾取助焊剂并放置在底层封装上,之后两个封装在回流炉中同时实现与PCB(还包括PCB上组装的其他所有组件)的回流。目前量产的所有PoP都使用无铅焊球,回流最高温度可以达到260ºC,而且在炉子中没有氮气保护。对应SMT工艺需要具有足够高的鲁棒能,以保证非常低的每百万单位缺陷数目(DPM),提高成品率水平,因而需要严格控制回流操作中PoP的翘曲变形程度,以获得最高的成品率。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们