自上世纪六十年代第一台激光器设备问世以来,关于激光及其在各个领域的应用研究得到了迅猛的发展,近20年来,激光制造技术已渗入到诸多高科技领域和产业,其中激光技术在半导体领域的应用是最为广泛和活跃的领域之一。

近年来光电产业的快速发展,高集成度和高性能的半导体晶圆需求不断增长,硅、碳化硅、蓝宝石、玻璃以及磷化铟等材料被广泛应用于半导体晶圆的衬底材料。随着晶圆集成度大幅提高,晶圆趋向于轻薄化,很多传统的加工方式已不再适用,于是在部分工序引入了激光技术。

在诸多激光技术中,脉冲激光尤其是超短脉冲激光在精密加工领域应用又尤为广泛,超短脉冲激光是指激光单个脉冲宽度达到甚至小于10-12秒(即皮秒)这个量级的激光,由于激光脉冲时间宽度极短,在某个频率(即一定脉冲个数)下需要释放设定的激光功率,单个脉冲的激光功率是固定的,将单个脉冲的能量在极短的时间释放出去,造成极高的瞬时功率(兆瓦及以上),瞬间改变材料性质,平均功率很低对材料加工区域热影响很小的加工效果即激光冷加工。

超短脉冲激光加工具有诸多独特的优势:

● 非接触式加工:激光的加工只有激光光束与加工件发生接触,没有刀削力作用于切割件,避免对加工材料表面造成损伤。

● 加工精度高,热影响小:脉冲激光可以做到瞬时功率极高、能量密度极高而平均功率很低,可瞬间完成加工且热影响区域极小,确保高精密加工,小热影响区域。

● 加工效率高,经济效益好:激光加工效率往往是机械加工效果的数倍且没有耗材无污染。

半导体晶圆的激光切割

激光应力诱导切割

激光应力诱导切割是一种全新的激光切割工艺,具有切割速度快、不产生粉尘、无切割基材耗损、所需切割道小、完全干制程等优势。激光应力诱导切割最早起源于激光内雕,其原理是将短脉冲激光光束透过材料表面聚焦在材料中间,由于短脉冲激光瞬时能量极高,在材料中间形成小的变质点。

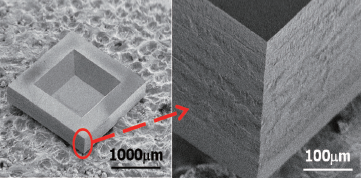

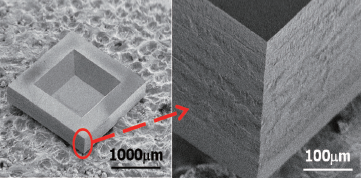

几年前,德龙激光通过核心技术团队技术攻关,成功研发出了激光应力诱导切割技术,并申请了专利,将该技术应用于蓝宝石、玻璃、硅、SiC等多种材料的切割。激光应力诱导切割主要原理是将短脉冲激光光束透过材料表面聚焦在材料中间,在材料中间形成改质层,然后通过外部施加压力使芯片分开。中间形成的改质层如图1所示:

图1:300μm厚晶圆截面图。

目前,该切割技术广泛应用于LED芯片、MEMS芯片、FRID芯片、SIM芯片、存储芯片等诸多晶圆的切割,如图2以硅衬底MEMS晶圆为例,可以看到应力诱导切割的芯片几乎没有崩边,芯片没有机械损伤。

图2:MEMS晶圆激光切割效果图。

激光应力诱导切割也有它的局限性,由于应力诱导切割需要将特定波长的激光聚焦于物质的内部,所切割的物质必须对特定波长的激光具有较大的透射率,另外需要切割道内光滑防止对照射的激光形成漫反射。目前应力诱导切割能够切割Si、SiC、GaAS、LiTaO3、蓝宝石、玻璃等材料。

激光表面烧蚀切割

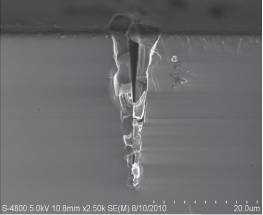

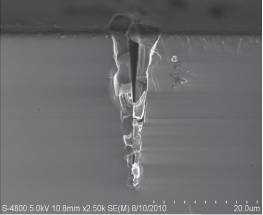

表面烧蚀切割是较为普遍的激光切割工艺,其原理是将激光聚焦于所需材料的表面,聚焦的地方吸收激光能量后形成去除性的融化和蒸发,在切割表面形成一定深度的“V”型口,然后通过外部施加压力使芯片分开,在半导体行业中由于其加工精度要求高,对表面效果要求也高,多采用短脉冲激光或超短脉冲激光。短脉冲激光器切割完后的“V”型槽效果如图3所示:

图3:短脉冲激光表面切割形成的“V”型口。

激光表面切割具有更强的通用性,使用短脉冲激光进行表面切割能够很好的将热影响控制在低范围内。目前该激光切割技术广泛应用于GPP工艺的晶圆、四元LED晶圆等晶圆的切割。如图4以四元LED芯片为例,可以看到激光表面切割能够有较好的切割面。

图4:激光表面切割截面以及切割效果图。

对比激光应力诱导切割技术,激光表面切割的工艺窗口更宽,但是它也有不足点:

● 切割效率往往低于激光应力诱导切割;

● 部分晶圆切割前需要涂覆保护液,切割完后需要清洗保护液;

● 晶圆越厚需要切割越深,表面的开口就越大,热影响区也就越大。

半导体晶圆激光开槽

随着芯片集成度的不断提高,线宽越来越小,RC时延、串扰噪声和功耗等成为严重的问题。在此背景下LOW-K层被引入到集成电路领域,当工艺线宽小于65nm时,必须使用LOW-K层以克服上述问题。由于半导体工艺线宽不断减小,台积电已在研发建设9nm工艺线,低电介质绝缘薄膜的使用日益增多,low-k晶圆激光开槽设备逐步进入了很多晶圆封装厂以满足先进封装的需求。

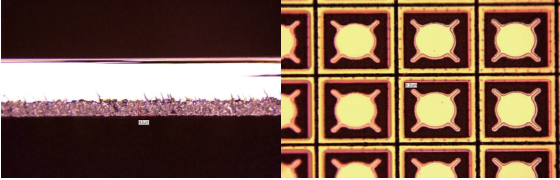

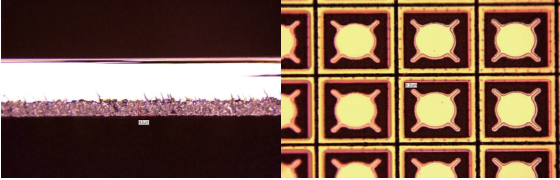

首先激光在需开槽区域两侧划两条线,再利用激光在两条线中间开一个“U”型槽,通过开槽将传统刀轮难以处理的LOW-K层去除,然后刀轮从开槽区域切割或利用激光切割将芯片割开。如图5所示,为LOW-K晶圆开槽的表面效果图和3D显微镜图片。

图5:LOW-K晶圆开槽的表面效果图和3D显微镜图片。

除了LOW-K晶圆,该工艺还可以用于将其他刀轮难以切割的物质去除,比如薄金属层、SiO2层、有机层等。

激光打标在半导体领域的应用

激光打标凭借其打标精度高、不易擦除、打标速度快等明显优势首先走入了各行各业,在半导体行业中自然也离不开打标,然而半导体行业中的打标又有其特殊的需求,晶圆级打标便是其中一种。

由于到了打标这道工序时,晶圆的流片已经完成,因而对打标设备提出了更高的要求,主要体现在:(1)晶圆趋于轻薄化,打标需要做到针对不同材料的打标深度控制,且打标字体清晰;(2)晶圆的尺寸越做越小,对于定位精度和字体大小提出了更高的要求;(3)薄晶圆在打标过程中的传动及输送变得十分困难,如何处理这个过程尤为关键。目前行业内使用较多的晶圆级打标设备是EO Technics的CSM-3000系列。近几年由于晶圆级WL-CSP封装方式的兴起,对于晶圆级打标的需求愈发强烈,国内外知名的激光设备公司也纷纷研发晶圆级打标设备以及其替代方案。

激光在半导体领域的一些新兴应用

激光键合和拆键合

目前普遍使用的键合技术是:共熔键合技术和阳极键合技术。共熔键合技术已用到多种MEMS器件的制造中,如压力传感器、微泵等都需要在衬底上键合机械支持结构。硅的熔融键合多用在SOI技术上,如Si-SiO2键合和Si-Si键合,然而该键合方式需要较高的退火温度。阳极键合不需要高温度,但是需要1000-2000V的强电场才能有效的键合,这样的强电场会对晶圆的性能造成影响。于是很多研究者引入了激光辅助键合的键合方式,其原理是将脉冲激光聚焦在键合的界面处,利用短脉冲激光的局部热效应实现局部加热键合。该键合方式具有无需压力、无高温残余应力、无需强电场干扰等诸多优势。

由于晶圆尺寸逐渐增大厚度减薄,晶圆在流片过程中就容易碎片,于是引入了载体层。将薄晶圆同载体层键合在一起,防止在流片过程中晶圆破损。相较于其他拆键合方式,激光拆键合可以使用聚酰亚胺作为键和剂,该方式键和可以耐受400℃以上的温度而一般的键合剂在200℃时候就会变性,这就使得一般键合剂在晶圆做高低温循环时就已经失效。由于激光拆键合技术需要将激光作用于载体和晶圆中间的粘合剂上所以需要载体能够透过相应波长的激光,目前使用较多的激光为紫外激光,载体为玻璃晶圆衬底。激光拆键合技术多用于多种薄硅晶圆的剥离。

激光退火

激光退火技术主要用于修复离子注入损伤的半导体材料,特别是硅。传统的加热退火技术是把整个晶圆放在真空炉中,在一定的温度(一般是300-1200℃)下退火10-60分钟。这种退火方式并不能完全消除缺陷,高温却导致材料性能下降,掺杂物质析出等问题。于是自上世纪末以来,激光退火的研究非常活跃,研发出了毫秒级脉冲激光退火、纳秒级脉冲激光退火和高频调Q开关脉冲激光退火等多种激光退火方式。近些年来,激光退火已在国内外取得了一些成熟的应用。激光退火主要优势体现在:(1)加热时间短,能够获得高浓度的掺杂层;(2)加热局限于局部表层,不会影响周围元件的物理性能;(3)能够能到半球形的很深的接触区;(4)由于激光束可以整形到非常细,为微区薄层退火提供了可能。

激光钻孔

激光钻孔广泛用于金属、PCB、玻璃面板等领域,在半导体领域还属于一个新兴的应用,主要鉴于半导体行业的高精度和高表面光洁度等要求。随着3D封装技术的兴起,TSV(硅通孔)技术逐步发展,对于激光钻孔的需求也愈发强烈。

目前激光钻孔存在着明显的优势和劣势,优势表现在钻孔成本低、无耗材、可以钻孔不同的材料等;劣势主要表现在孔内壁比较粗糙、密集钻孔效率低、对钻孔材料强度的损伤等。当然科研人员也在研究新的钻孔技术来克服当前工艺的弊端,比如激光结合化学的钻孔方式等。

激光作为一种非接触式的加工方式,有着其得天独厚的优势,短脉冲及超短脉冲激光技术在精细微加工领域的优势更为明显,激光加工技术还被誉为“未来制造系统共同的手段”,因而随着激光行业的不断发展,激光的应用定会越来越广泛。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们