电池质量直接决定新能源车辆的性能。作为新能源车“心脏”的动力电池价值量占到新能源汽车整车的30%-40%。随着动力电池厂商产能不断扩大,对电池生产设备的精度、安全性以及一致性提出了更高要求。激光加工技术是对传统加工技术的革新,相较于传统加工技术,具有洁净环保、精度高、自动化程度高等特点,已经成为动力电池产线中的标配。

1.激光切割和激光焊接广泛应用于动力电池生产过程中,助力电池性能及生产效率提升

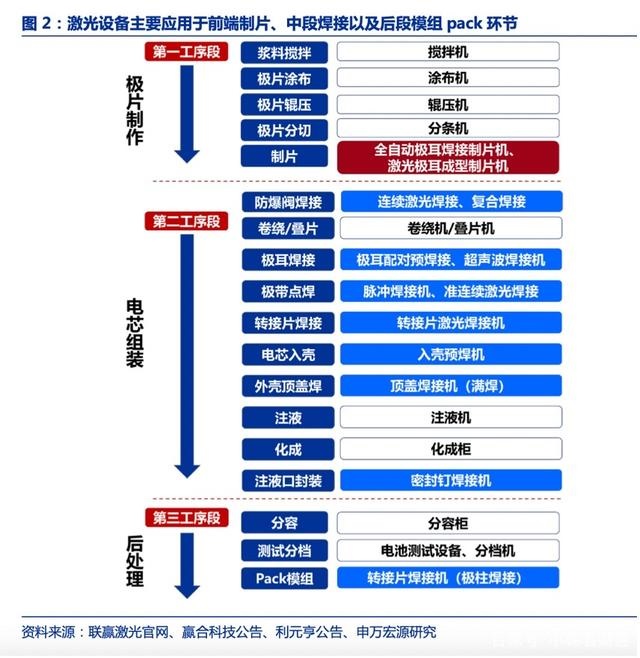

①激光切割:利用高功率密度激光束来实现切割的技术;在动力电池生产中应用于前段工序的电池极片制造环节,具有精度高、速度快、自动化水平高等优势,主要替代传统模切机。

②激光焊接:动力电池壳体多为铝材材质,更适合使用激光进行焊接,材料契合度高,可防止飞溅和气孔,有利于提升电池良品率及安全性能;主要应用中段电芯组装的极耳焊接、入壳预焊、顶盖满焊、密封钉焊接以及后段的转接片焊接、防爆阀焊接等;且在动力电池行业,激光焊接具有非标定制化、客户粘性强等特点,进入壁垒更高。

切割和焊接为工业加工的基础工艺,激光切割和焊接相较于传统加工设备比,具有精度高、速度快等优势,除锂电外,在3C、光伏、汽车等领域均有广阔需求空间,激光公司拥有第二成长曲线。

2.预计2025年我国激光锂电自动化设备市场规模有望突破430亿

①工信部《新能源汽车产业发展规划(2021-2035年)》提出,到2025年我国新能源汽车新车销量占比达到25%左右;在政策驱动下,激光锂电设备市场需求或迎来新一轮高速发展期。受益于新能源市场景气度回升,动力电池厂商扩产加速,拉动锂电设备3-5年的高需求。

②由于动力电池能量密度及安全性能逐步上升,所以对激光加工设备提出更高要求,叠加设备磨损老化等因素,激光加工设备存在3- 5年的更替周期。

③锂电池在储能领域应用前景广阔,至2025年中国储能锂电池出货量将达到58GWh,市场规模超过550亿元,有利于带动激光锂电应用增长。不考虑更替及储能需求,依据激光锂电自动化设备在整线中价值量占比30%测算,预计2025年激光锂电自动化设备增量需求约430亿。

3.激光锂电公司聚焦优势环节,并不会被整线供应商取代

激光切割和焊接企业凭借在激光自动化领域的技术积累,在部分加工环节深耕多年,拥有极强的竞争力、较高的市占率,并不会轻易被整线供应商所取代;细分领域专业化分工模式也是下游客户更倾向于选择的模式。

建议重点关注拥有技术/市场壁垒的龙头标的,如联赢激光、海目星。由于动力电池制造市场需求旺盛,国内产业链供应成熟且完备,新进入者不断增加,建议遴选各产业链环节中单环节市占率、客户粘性较高的企业。

联赢激光专注激光焊接领域,拥有自主的激光器及整套自动化设备供应能力;为国内首家锂电自动化的激光设备供应商,在中道电芯焊接环节优势突出;目前为国内激光焊接行业的领军企业。

海目星专注激光切割及自动化领域,2015年切入锂电领域提供激光自动化设备市场,在极片制片、电芯装配、烘烤干燥等激光自动化设备环节优势明显,尤其是高速激光制片机产品市场评价极高。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们