遵守特定纯度要求和工艺验证是生产医疗设备组件的重要因素。在实际生产之前的加工必须是可重复和可追踪的。对于塑料部件的连接,激光系统制造商德国LPKF提出有关工艺和质量的可靠性解决方案。

医疗设备制造商可以选择不同的塑料连接技术。根据以后的功能,可以选择连接方法,例如胶粘技术、超声波或震动焊接。激光塑料焊接是一种洁净、可靠、经济的连接技术,通过持续的质量监控,可以满足客户的高要求。各种几何形状的外壳—例如精密电子元器件和微流体元件都可以进行激光塑料焊接。

激光透射焊接的原理: 激光束穿透上层透光材料,到达下部的吸光材料表面,将激光光能转变成热能,使其表面熔化,同时热量也以传导方式,从底面传递到与其压接的上层透光工件的接触面上,使其融化,从而实现激光热熔焊接。在海量的验证中,LPKF确定了各种塑料和颜色组合的最佳激光参数,所产生的焊接强度可与原材料强度保持一致。新产品的设计可以轻松容易地快速实现且焊接结果可复制,这样缩短了产品的研发周期以及快速实现市场投放。

LPKF激光塑料焊接过程监控

通过激光塑性焊接,甚至可以实现异形焊缝。在整个焊接过程中完善的质量监控,确保高质量的生产。

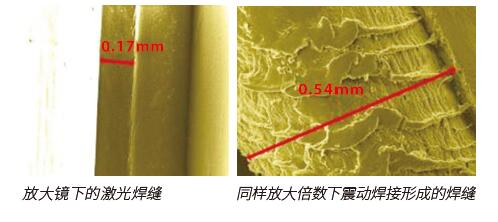

LPKF系统的过程监控可以监测焊接过程并通过分离优劣零部件来确保高质量的生产。另外,系统可记录和传输所有参数,实现无缝对接和跟踪。对于要求高的零部件,很重要的一个环节就是连接区域微结构质量。

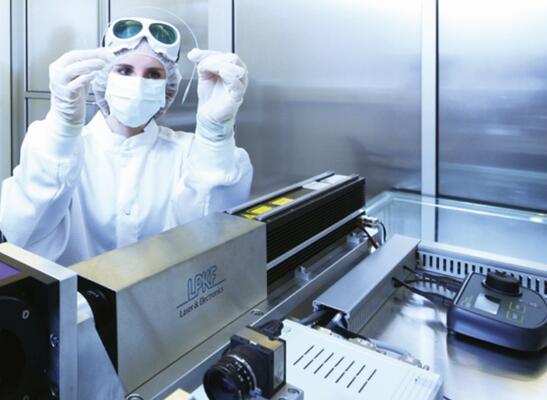

与振动或摩擦等技术不同,激光焊接不会产生任何颗粒。由于激光加工方式本身的特性不会接触液态物质所以无需清洗,也无需化学添加剂。焊缝美观。

洁净室中的激光塑料焊接

只需轻点鼠标就能得到统一品质的产品

新的LPKF系统软件简化了加工设置,并为使用者承接了部分复杂的过程控制步骤。借助CAD数据,软件会提出优化焊接操作的建议,施行后转交给系统控制员。这意味着只需轻点几下鼠标,就可以设置工艺参数和调整轮廓。

更进一步的创新使得更可靠的焊接效果成为可能,并使先前无法实现的结果一致性成为可能: 校准扫描区域补偿偏差,例如,由外部机械因素或预先存在的部件偏差。在此过程中,采用可变激光光斑直径来实现焊缝的快速精准生成。独立的数据源可以应用于所有经过校准的LPKF系统,从而在任何地方任何时间的焊接结果都保持一致。由于手动设置的不准确导致的错误几乎可以完全排除。

焊接过程中的质量检验

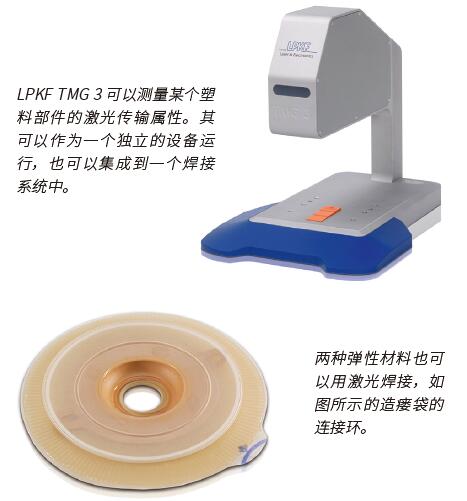

由于激光塑料焊接是一个加工过程,其交付的零部件被焊接成一个组件,透光率检查也包括对上游塑料的检测。塑料的透光率是决定焊接质量的关键因素。LPKF TMG3透光率测试仪测试通过测量塑料样品的激光透射量可以快速确定所提供的部件材料与工艺规格的偏差。

阀块上的可靠塑料连接用于快速修复创伤的医疗器件,使用过程中可承受200bar 的压力。

对于导管之类的圆柱形部件最好使用径向焊接的加工方式。

焊接路径监测是通过测量激光焊接熔深而得出焊接品质结果测试。如果保持在所定义的极限范围在内,则该组件被视为一个合格件。

结论

随着焊接质量和精密零部件的要求不断提高,激光透射焊接成为焊接行业的首选。除了激光焊接技术可降低高达三分之一的项目预算成本、系统还有着更大的灵活性、集成的过程监控、以及优质零件的良率提升——即使上游产品的质量波动不定。激光塑性焊接作为一种经济、精确、洁净的焊接技术,已成为一种普遍的焊接方法。该技术的这几个关键点也可以满足医疗行业微流体等高要求生产需求。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们