近几十年来,形状复杂零件的增材制造得到了大力发展。然而,尽管增材制造工艺多种多样,包括选择性激光熔化(SLM)、直接激光金属沉积、电子束熔化和其他,但制造出的零件可能都包含有缺陷。这主要是与高热梯度、高冷却速率相关熔池凝固过程的特定特征,以及熔化和再熔化材料中加热循环的复杂性相关,从而导致外延晶粒生长和显著的孔隙率。

结果表明,有必要控制热梯度、冷却速率和合金成分,或通过各种性质的外部场(例如超声波)施加额外的物理影响,以实现精细的等轴晶粒结构。

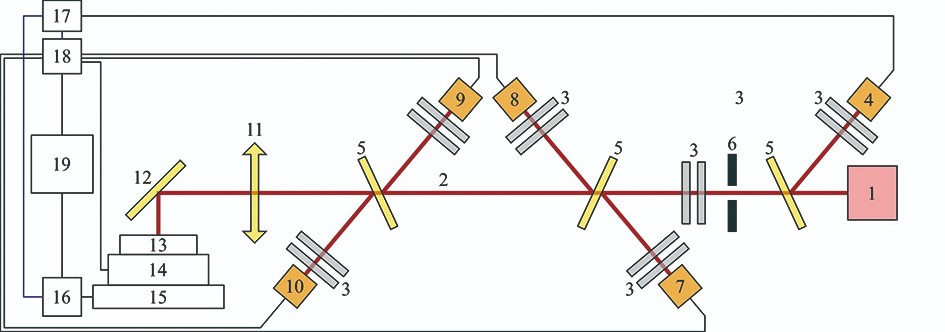

图 1:实验装置的功能示意图(1. 激光;2. 激光束;3. 中性密度滤光片;4. 同步光电二极管;5. 分束板;6. 隔膜;7. 入射光束的热

量计;8. 反射光束的热量计;9. 入射光束功率计;10. 反射光束功率计;11. 聚焦透镜;12. 镜子;13. 样品;14. 宽带压电换能器;

15.2D 转换器;16. 定位微控制器;17. 同步单元;18. 多种采样率的多通道数字采集系统;19. 电脑

激光超声波及其基本原理

激光辐射入射到介质上的热效应是几乎所有用于材料加工的激光技术基础,例如切割、焊接、硬化、钻孔、表面清洁、表面合金化、表面抛光等。值得注意的是,对介质的任何非平稳作用包括对吸收介质的激光作用,都会导致声波在介质中以更高或更低的效率激发。

起初,研究人员将关注点主要集中在液体中波的激光激发和声音的各种热激发机制(热膨胀、蒸发、相变期间的体积变化、收缩等)。在此前的研究中,激光激发超声波在工业和医学中得到了实际应用,激光超声波检测被用于SLM制造中的缺陷检测。

激光产生的冲击波对材料的影响是激光冲击强化喷丸的基础,这种技术当前用于增材制造零件的表面处理。然而,激光冲击喷丸在与纳秒激光脉冲使用时并对机械负载表面(例如具有液体层)最有效,因为机械负载会增加峰值压力。

实验装置

研究人员通过实验研究各种物理场对凝固材料微观结构的可能影响。实验装置功能图如图1所示。研究团队使用的是自由运行模式运行的脉冲Nd:YAG固态激光器(脉冲持续时间τL~150μs)。每个激光脉冲都通过一系列中性密度滤光片和分束板系统。目标上的脉冲能量从EL~20mJ 到EL~100mJ ,并取决于中性密度滤光片的组合。

从分束板反射的激光束被送入光电二极管,用于同步数据采集,两个热量计(长响应时间超过1ms的光电二极管)用于确定入射在目标上并从目标反射的光能,以及两个功率计(响应时间短的光电二极管,小于10纳秒)用于确定入射和反射光功率。

热量计和功率计使用热电堆探测器Gentec-EO XLP12-3S-H2-D0和安装在样品位置的介电镜进行校准,以给出绝对单位的值。使用透镜将光束聚焦在目标物上(抗反射涂层在1.06μm,焦距160mm),目标表面为60–100μm。

图 2:样品背面的激光脉冲强度 (a) 和声速 (b) 的时间分布,单个

激光脉冲的激光脉冲 (c) 和超声波脉冲 (d) 的光谱(蓝色曲线)平

均超过 300 个激光脉冲(红色曲线)

超声波处理如下进行。激光器以自由运行模式运行,所以激光脉冲的持续时间为τL~150μs,由许多较短脉冲组成,每个脉冲的持续时间约为1.5μs。激光脉冲的时间形状及其光谱由低频包络和高频调制组成,平均频率约为0.7Hz,如图2所示 。

低频包络提供加热以及随后材料的熔化和蒸发,而高频调制提供由光声效应产生的超声波振动。激光产生的超声波脉冲波形主要由激光脉冲强度的时间形状决定,它在频率从7kHz ~2MHz的范围内提供样品的宽带超声处理,中心频率为0.7Hz。使用由聚偏二氟乙烯薄膜制成的宽带压电换能器记录了由光声效应产生的声脉冲。记录的波形及其频谱如图2所示。

可以清楚地区分与激光脉冲的低频包络和高频调制相对应的声学处理的低频和高频调制。激光脉冲包络产生的声波波长超过40cm。因此,对微观结构的主要影响预计来自声信号的宽带高频成分。

热载荷和变形载荷的宏观模拟

SLM的物理过程很复杂,并且在不同的空间和时间尺度上同时发生。因此,多尺度方法最适用于SLM 理论分析。数学模型最初应该是多物理的。然后可以有效地描述与惰性气体气氛相互作用的多相介质“固相-液相熔体”的力学和热物理。SLM中材料热负荷的特点如下。

加热和冷却速率高达106K/s,由于局部激光照射,功率密度高达1013W/cm2;热影响区的大小与有效光束直径相关;由于基板升温,需要在单独扫描之间选择适当的延迟时间;熔化-凝固周期持续1ms~10ms,这有利于冷却过程中熔融区的快速凝固。

样品表面的快速加热导致在表面层中形成高热弹性应力。高达20%的粉末层被强烈蒸发,从而在表面上产生额外的压力负载,以响应激光烧蚀。因此,引起的应变显著扭曲了零件的几何形状,尤其是在支撑和薄结构元件附近。脉冲激光退火中的高加热速率导致从表面产生的超声波应变波传播到基板。为了获得有关局部应力和应变分布的准确定量数据,研究人员对与传热传质耦合的弹性变形问题进行了细观模拟。

该模型的控制方程包括稳态传热方程,导热系数取决于相状态(粉末、熔体、多晶体)和温度,烧蚀和热弹性膨胀后连续介质弹性变形的波动方程。边界值问题由实验条件确定。定义了在样品表面调制的激光通量。质量通量是基于蒸发材料的饱和蒸气压的计算来定义的。在热弹性应力与温度差成正比的情况下,使用了弹塑性应力—应变关系。对标称功率为300W,频率105Hz的脉冲激光器参数进行了模拟,间歇系数为100,有效光束直径为200μm。

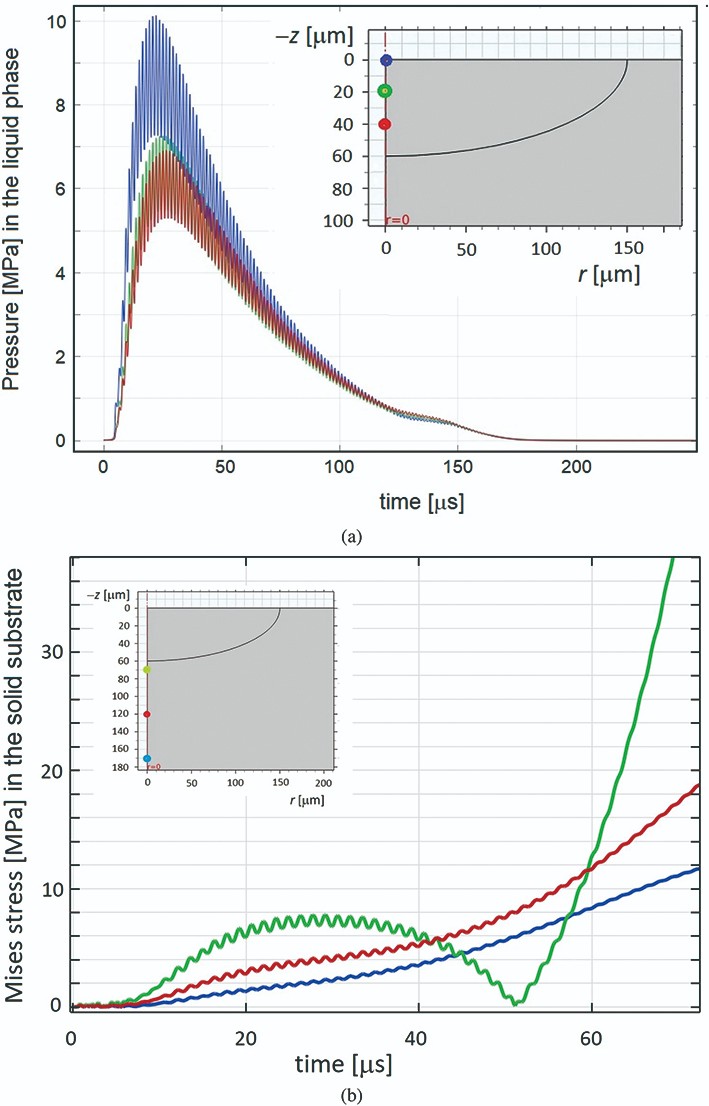

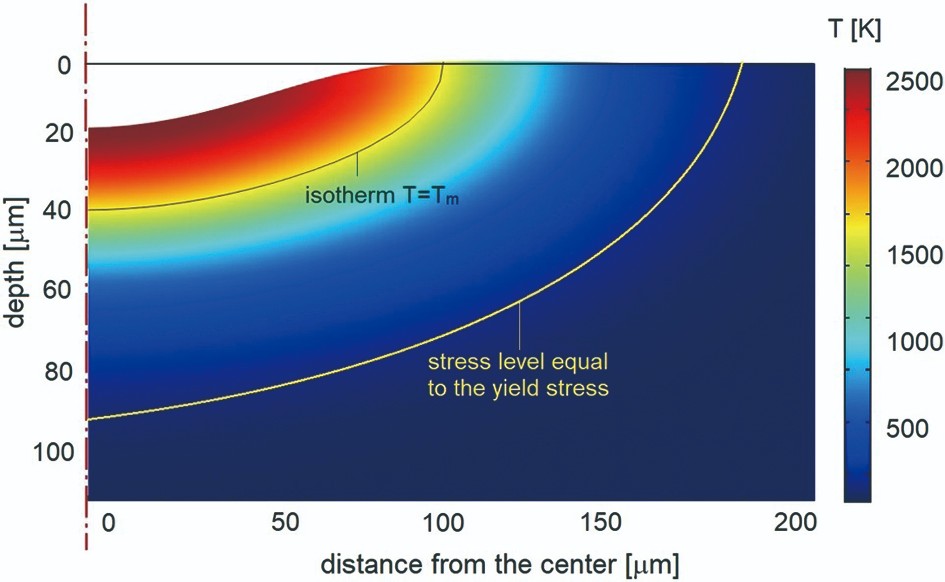

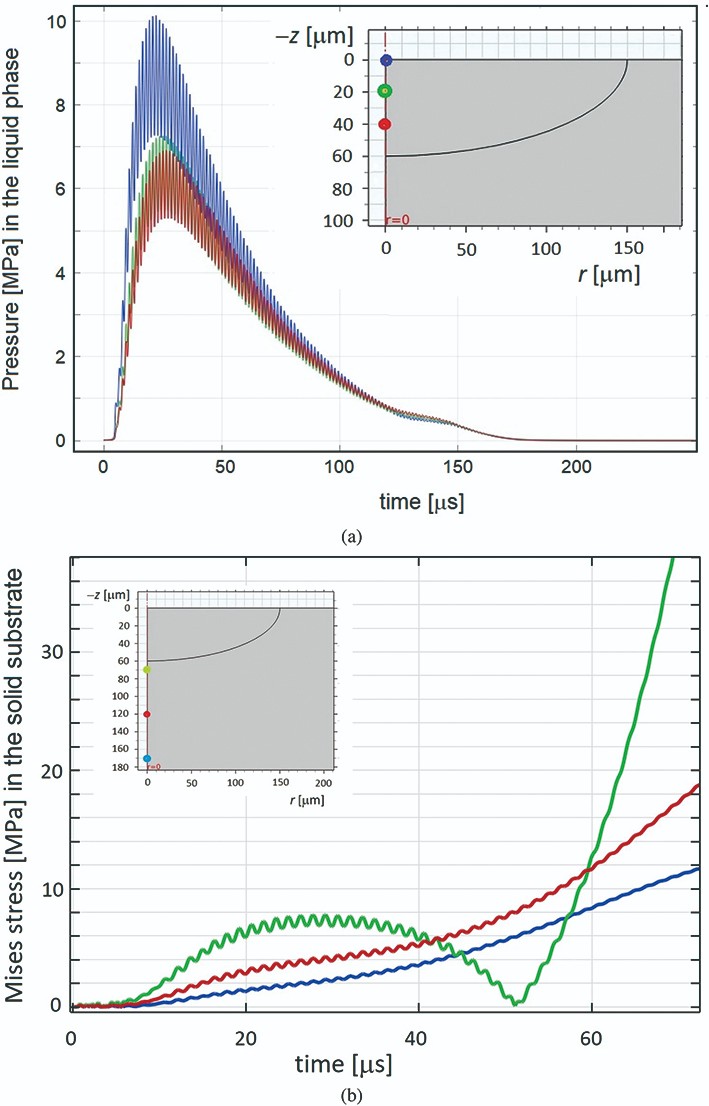

使用宏观数学模型对熔融区进行数值模拟的结果如图3所示。熔融区的直径为200μm,深度为4μm。模拟结果表明,由于脉冲调制的高间歇性因素,表面温度随时间变化了100K。加热速率(Vh)和冷却速率(VC)分别是107和106 K/s。这些值与之前的分析一致。

图 3:在 316L 样品板上进行单次激光脉冲退火的熔融区数值模拟结果。从 180μs 开始,熔池深度

达到最大值。等温线 T=TL=1723K 表示液相和固相之间的边界。等压线(黄线)对应于作为温度

函数计算的屈服应力。在两个等值线之间的区域,固相承受强烈的机械载荷,导致微观结构改变。

Vh和VC一个数量级的差异导致表面层快速过热,其中对基板的热传导不足以去除热量。结果,在t=26μs时表面的温度峰值高达4800K。材料的剧烈蒸发会导致样品表面承受过大的压力并剥落。

这种效应在图4(a)中得到进一步解释,其中熔融区中的压力水平被绘制为时间和距离表面的函数。首先,压力行为与上面图2中描述的激光脉冲强度的调制相关。最大压力约10MPs(时间大约t=26μs)。其次,控制点的局部压力波动具有与500kHz频率相同的振荡特征。这意味着超声波压力波在表面产生,然后传播到基材中。

图 4:(a) 在距离表面 0、20μm、40μm 处距离,沿对称轴计算压力作为时间的函数;(b) 在距

离样品表面 70μm、120μm、170μm 处距离,米塞斯应力作为固体基底中计算的时间函数

计算得到的熔融区附近变形区的特征如图4(b)所示。激光烧蚀和热弹性应力产生的弹性变形波传播到基板中。从图中可以看出,应力的产生有两个阶段。在第一阶段t<40μs,米塞斯应力(Mises stress)上升到8MPa,其调制类似于表面压力。这种应力是由于激光烧蚀而发生的,并且在控制点中没有观察到热弹性应力,因为最初的热影响区域太小。当热量消散到基材中时,在控制点中形成了高达40MPa的热弹性应力。

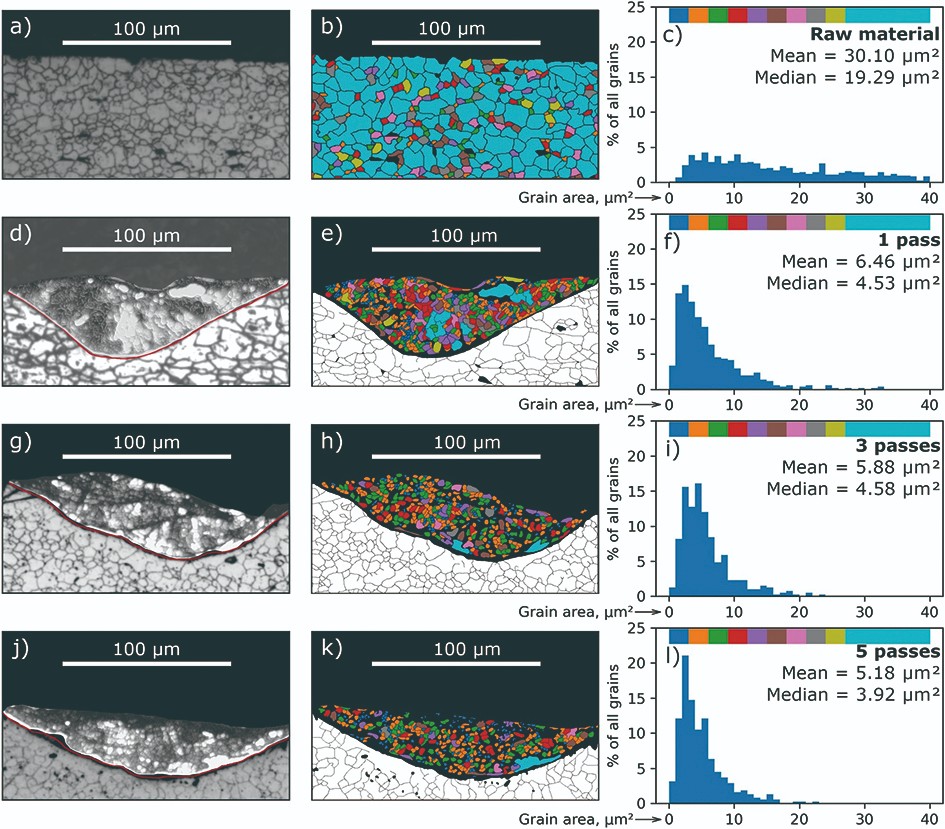

图 5:子图 (a、d、g、j) 和 (b、e、h、k)——激光熔化区域的微观结构,子图 (c、f、i、l)——有色晶粒的区域分布。

着色表示用于计算直方图的颗粒。颜色对应于晶粒区域(参见直方图顶部的颜色条。子图 (a-c)对应于未经处理的不锈钢,

子图 (d-f、g-i、j-l ) 分别对应于样品的 1 次、3 次和 5 次重熔。

获得的调制应力水平对固液界面有重大影响,并可能成为控制凝固路径的控制机制。变形区的尺寸超过熔化区的2到3倍。图3显示了熔融等温线的位置和等于屈服应力的应力水平。这意味着,脉冲激光照射为局部区域提供了高机械载荷,有效直径在300μm~800μm之间,取决于瞬时时间。

因此,脉冲激光退火的复杂调制导致了超声波效应。与无超声加载的SLM相比,其微观结构选择途径不同。不稳定变形区导致固相中的周期性压缩和拉伸循环。因此,形成新的晶界和亚晶界将成为可能。因此,可以有意改变微观结构特征。所得结论为脉冲调制诱导超声驱动SLM样机设计提供了可能性。在这种情况下,就不需要使用其他压电感应器。

结果与讨论

实验在AISI 321H不锈钢板上进行,尺寸为20×20×5mm3。每当一次激光脉冲照射后,实验基材会移动50μm,目标表面的激光束腰约为100μm。沿同一轨道进行5次光束通过,促使处理材料重熔,以达到晶粒细化的目的。

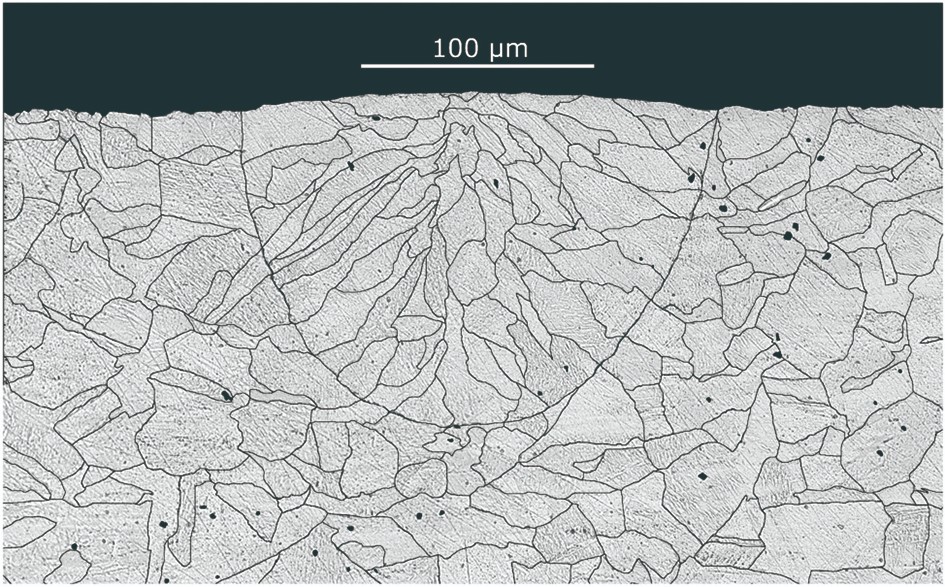

图 6:连续波激光(300 W 恒定功率,200 mm/s 扫描速度,AISI 321H 不 锈 钢)

激光熔化区域的微观结构

在所有情况下,研究人员都对重熔区进行了超声波处理,这取决于激光辐射的振荡分量。这导致平均晶粒面积减少了5倍以上。图5显示了激光熔化区域的微观结构如何随着重熔循环(通过)次数而变化。

由于激光脉冲能量在随后的光束通过之间没有变化,所以熔化区的深度是相同的。因此,随后的通道完全“覆盖”了前一个通道。然而,图5中的直方图显示了晶粒面积的平均值和中值随着通过次数的增加而减小,这可能表明激光作用于基材而不是熔体。

晶粒细化可能由熔池的快速冷却引起。研究人员进行了另一组实验,将不锈钢板(321H和316L)表面经过连续波激光辐射并暴露于大气(图6)和真空(图7)中。平均激光功率(分别为300W和100W),熔池深度与Nd:YAG激光器在自由运行模式下的实验结果接近。

图 7:(a) 显微组织和(b) 连续波激光( 恒功率100 W,扫描速度 200 mm/s,AISI 316L 不锈钢)

在真空中激光熔化区的电子背散射衍射图像~2mbar

实验表明,激光脉冲强度的复杂调制对所得微观结构具有显著影响。研究人员认为这种影响是机械性质的,并且是由于从熔体的辐照表面传播到样品深处的超声波振动的产生而发生的。

正如在超快原位同步加速器X射线成像中证明的那样,强烈的超声可能会导致声空化。空化气泡的破裂反过来在熔融材料中产生冲击波,其前端压力达到约100MPa。这种冲击波的强度可能足以促进液体中形成临界尺寸的固相核,从而破坏增材制造中的柱状晶粒结构。

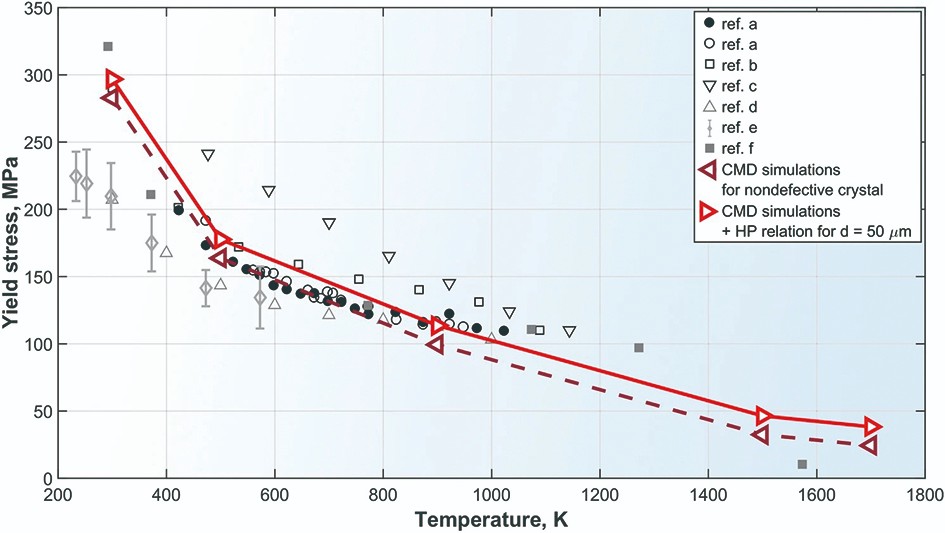

图 8:AISI 316 级奥氏体不锈钢的屈服应力和用于分子力学模拟的模型

成分与温度关系

对此,研究人员提出了另一种通过强超声进行结构修饰的机制。刚凝固后的材料处于接近熔点的高温,具有极低的屈服应力。强超声波可能导致塑性流动改变刚凝固的热材料晶粒结构。为了验证假设,研究人员对类似于AISI 316L钢的Fe-Cr-Ni成分进行了分子动力学模拟,目的是评估熔点附近的屈服应力行为。

为了计算屈服应力,研究人员使用了分子动力学剪切应力松弛技术。对于原子间相互作用计算,使用了嵌入式原子模型,并使用计算机LAMMPS代码进行分子动力学模拟。作为温度函数的屈服应力的MD计算结果与可用的实验数据和其他评估一起呈现在图8中。

可以看到,当温度超过1500K时屈服应力降至40MPa以下。另一方面,估计激光产生的超声振幅超过40MPa(图4 b),这足以在刚凝固的热材料中引起塑性流动。

作者:Ivan A. Ivanov、Vladimir S. Dub、Alexander A. Karabutov等

来源:Scientific Reports

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们