材料在制造过程中(例如成型、铸造和成型)所经历的热量、压力可能会导致金属零件内部出现不一致的情况出现,通常包括变形和不均匀的微观结构或“应变”,从而导致零件开裂和失效。

减少制造零件的内部应变是常见的后期热处理(例如退火)的原因。退火工艺是将制造的零件加热到高温以减少或减轻内部应力。GE全球研究中心和加州大学伯克利分校的科学家们正在努力改进生产模型,以帮助更好地设计和热处理零件。

在最近的一项研究中,他们专注使用增材制造技术,生产的零件通过逐层“打印”形成。他们在美国能源部橡树岭国家实验室(ORNL)的中子实验中分析了与增材制造过程相关的内应力形成。最后,研究团队将成果以“通过原位中子成像监测增材制造的Inconel 625的残余应变松弛和优选晶粒取向”论文发表在Additive Manufacturing上。

GE 正在使用中子实验开发改进的计算机模型,帮助预测3D 打印零件内部是否有缺陷

(来源:橡树岭国家实验室)

该研究涉及使用基于激光的增材制造制造零件,该工艺具体采用激光熔化和沉积结构材料。熔化的材料(通常以粉末金属或塑料开始)在另一层沉积在其顶部之前快速冷却和硬化。由于在构建过程中快速加热和冷却,激光增材制造工艺会导致零件内部生成应变。退火可以减少内应力,但过多的热量会导致材料发生不必要的结构变化。

在ORNL的VULCAN光束线上使用中子衍射,研究人员测量了Inconel 625(一种常见金属合金)的竣工样品内部的内部残余应变。然后,研究人员又在SNAP光束线上使用了一种补充技术即中子成像,以实时测量零件退火过程中内应力的下降变化。初始校准实验在日本质子加速器研究中心(J-PARC)的NOBORU光束线上进行。

“当使用激光增材制造时,被熔化的顶层非常热而下层已经冷却。这种温度变化容易让零件内部产生导致开裂的内应力,”GE全球研究部的首席工程师Ade Makinde说,“在退火过程中,中子帮助我们实现了实时观察。我们观察了加热过程中材料的应力降低的位置以及对应的温度值。我们需要加热材料以降低应力,但要避免温度过高以防止不必要的结构变化。”

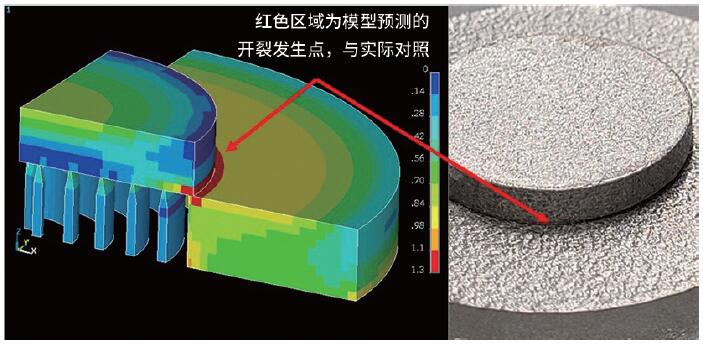

获得的数据正在帮助GE改进生产过程的计算机建模,以减少或消除印刷组件中的机械故障。例如该模型可以展示如何改变零件形状,最大限度地减少生产过程中发生的内应力,并使零件更坚固。它还可以指示改变激光束的宽度或激光行进的速度,提高生产质量。

“SNAP光束线上的中子成像促进了实验进程,因为全世界只有少数中子设施可以达成实验目的,”加州大学伯克利分校物理学家Anton Tremsin说,“X射线衍射测量可以监测特定点的应变松弛。但是,中子成像让我们能够同时、实时、以非常高的空间分辨率观察整个块状材料。实验得到的数据,可以帮助我们开发新仪器和数据分析,并为将来的无损检测技术方法做准备。”

该团队在真空炉中将每个3D打印部件在700℃或875℃的温度环境下退火数小时。随着内应变的减轻,中子很容易穿透真空炉壁并对零件主体部分进行成像。在较低温度下,1-1.5小时内应力才能消除,而在较高温度下只需几分钟。

ORNL散裂中子源(SNS) VULCAN光束线的首席仪器科学家Ke An表示,内应变的数量和分布与生产过程中的激光束速度、激光功率和其他参数有关,ORNL高通量同位素反应堆(HFIR)的首席成像光束线科学家Hassina Bilheux谈到:“这项研究展示了工业界、学术界和实验室如何合作应对现实世界的挑战。”ORNL是美国唯一一家能够为全球中子用户社区提供互补衍射和中子成像技术的设施。提供高速数据采集和分析专业知识。

Bilheux补充说,SNS目前正在建设的金星成像光束线将具有更广泛的中子能量,供用户使用。用户实验还将受益于升级后的SNS直线加速器更强大的2.0兆瓦质子功率。“VENUS将增强对在高温和压力等极端条件下运行和暴露于极端条件下的设备的结构和机械行为的成像。用户还将利用独特的脉冲源中子成像技术,更好地了解更广泛的材料、制造和生产过程。”

“在GE,我们对来自这些实验的数据以及在ORNL使用中子设施是多么容易感到非常满意,”Makinde说,“所有必要的设备都已经在光束线上安装和校准,因此,我们不必携带自己的真空炉。SNAP光束线上的炉子保持受控温度,数据采集非常同步且及时。”

当前,GE的科学家们正在使用这些数据开发改进计算机模型,以帮助预测3D打印部件是否以及在何处可能开裂。然后,他们可以确定减少内应力和优化设计,有助于防止此类缺陷的再次发生。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们