过程稳定性和控制在激光金属沉积(LMD)中非常重要。理想情况下,必须解决加工过程中的异常和偏差,以防止中断过程。弗劳恩霍夫生产技术研究所(Fraunhofer IPT)的研究人员与行业合作伙伴,将成像检测方法光学相干断层扫描(OCT)集成到用于线基激光金属沉积 (LMD-w)的同轴工艺中。新的OCT测量方法不仅可以记录焊接过程,还可以在使用过程中控制质量和过程,减少废品。

LMD-w是一种增材制造工艺,其中金属丝作为填充材料在激光的帮助下以焊珠的形式焊接到工件上。这些焊珠中的几个彼此相邻产生一层,数层堆叠后产生组件。由于LMD-w仅在需要的地方应用材料,因此这是一个资源节约的生产过程。迄今为止,LMD-w的复杂工艺开发和低工艺稳定性,阻碍了特殊修复工艺和耐磨涂层在更广泛的工业领域中应用。

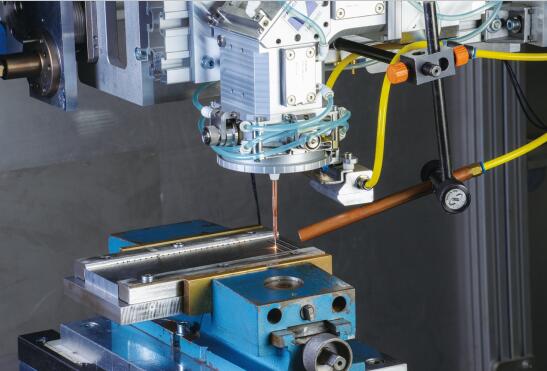

在“TopCladd——基于在线形貌表征的精密金属涂层的自适应激光沉积”研究项目中,研究团队首次为同轴LMD-w系统配备了OCT系统,以稳定和主动控制激光工艺。OCT技术起源于眼科,是一种基于短相干干涉法的测量过程,用于导出断层扫描横截面的非接触式高分辨率图像。结合高测量频率,OCT可用于在过程中直接检查和优化材料沉积的表面质量。

机器集成监控系统传统上用于LMD中,可以立即检测和解决异常和偏差以防止中断过程。这些系统可以直接在现场检查过程并开始纠正。经过研究,团队成员认为,未来这种检测首发允许基于线材的材料沉积用作成熟的3D打印工艺。

实现工艺稳定性的途径

激光金属沉积质量主要取决于焊缝表面:表面越是波纹,部件质量就越低。为了使沉积过程更稳定并产生更高质量的焊缝,必须记录每道工艺步骤。这样,质量差的焊缝才可能被修复,并使焊接工艺适应未来的生产。

研究人员使用普通光学器件,是因为波长不同彼此不会相互干扰,将OCT系统同轴集成到激光加工头中。

一种称为轴锥的锥形透镜和棱镜形光学器件,确保处理和测量光保持同轴。光学设计允许测量激光在金属丝周围循环扫描焊缝,从而实现独立于焊接头移动方向的多方向测量。通过这种方式,可以测量整个工件。

使用OCT进行主动过程控制

据该团队称,使用OCT系统可以检查焊缝表面从固体到液体的相变,从而检查最终焊缝几何形状的特征。团队获得的数据表明,如有必要可以在相邻或上覆焊道中调整激光工艺。此外,研究人员使用OCT/LMD-w机制可以精确绘制整个熔体轨迹的表面结构。目前,他们正在开发基于数据的过程适应和控制的工艺模型。对激光工艺产生的影响将开启一系列新的应用。

“借助OCT系统,我们将来不仅可以在激光金属沉积过程中不仅可以叠加一层或两层,而且可以叠加任意数量的层。通过这种方式,LMD-w已升级为成熟且可持续的增材制造工艺。”Fraunhofer IPT 高能束工艺部门负责人Robin Day表示。来自德国和比利时的其他项目合作伙伴是Deltatec SA、Dinse GmbH、Laserco SA、Precitec GmbH & Co. KG 和 Quada V+F Laserschweißdraht GmbH。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们