如今,激光技术的应用愈加广泛,在工业领域除了传统的材料加工外,激光技术的应用场景也正在逐渐延伸和开拓。来自莫纳什大学、澳大利亚核科学和技术组织(ANSTO)的研究人员与铁路技术研究所和Hardchrome Engineering公司的工程师通力合作,开发了一种基于激光的铁路修复技术。

在ANSTO的澳大利亚中子散射中心,该团队使用了Kowari仪器评估这项激光熔覆修复技术。未来,该方法将有望提高钢轨的使用寿命,减少维护时间和成本。从成本上看,修复钢轨也优于直接更换。

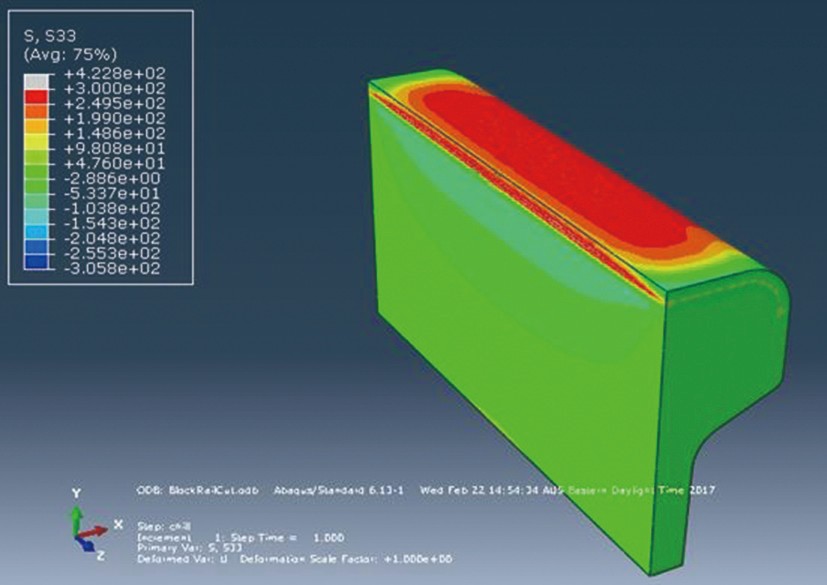

图1:通过Kowari应变扫描仪显示出激光熔覆过程中产生的残余应力

行业合作伙伴Hardchrome是“ARC linkage”项目的合作伙伴,该公司利用激光熔覆在采矿业的制造和维修方面拥有丰富的经验和专业知识。然而,重载铁路维修对制造商提出了新的挑战,因为无法在工厂对钢轨进行修复,而需要在澳大利亚内陆的偏远地区完成修复作业。

研究团队的成果发表在专业期刊《材料加工技术》(Materials Processing Technology)上,他们得出结论,先进的激光技术可以在重载轨道上使用,同时可以有效减少修复区域的残余应力。使用激光熔覆技术,在受损的钢轨表面用不锈钢或钴基合金进行单层或双层涂覆。

“激光熔覆可以将这些有益材料沉积到受损区域,但也可以引入或重新分布残余应力。”莫纳什大学博士生Taposh Roy解释说。目前,他在墨尔本地铁列车公司担任项目工程师。

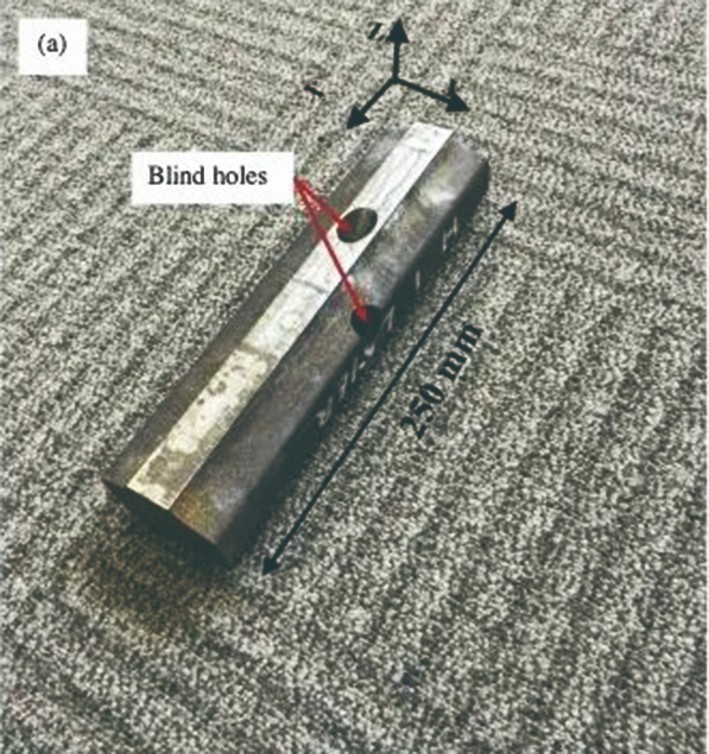

图 2:研究人员通过在轨头下方钻两个盲孔实现测量

研究人员使用Kowari应变扫描仪对一段全尺寸钢轨头进行扫描,中子散射测量可测出由激光在熔覆沉积过程中产生的热量残余应力。作为研究的一部分,该团队还开发了一种新程序来评估全尺寸熔覆钢轨厚截面的残余应力。

每个测量位置都是由一个坐标测量机指定的,该坐标测量机来自于ScanSS软件中的Kowari虚拟机。利用Oube扫描软件对样品进行扫描,数据在SScanSS软件中建立样品和测量位置的局部坐标系,如图1所示。然后,样品在Kowari衍射仪上对齐,使用测量参考基准点来推导局部坐标系的位置。因此,每一次测量的量规体积中心都可以精确对准相应的测量位置。

钢轨顶部熔覆层厚度约为1.5mm-2mm,远小于49mm厚的钢轨。为了在薄熔覆层(约1mm-2mm)和热影响区内实现高空间分辨率的残余应力测量,需要较小的测量体积。由于测量尺寸小,通过钢的路径长度大,无法使用传统的安排进行测量。在这项铁路研究中首次实施了一种替代策略。

如图2所示,在轨头下方钻两个盲通道孔以减少绕射中子飞行到探测器。两个盲孔的中心轴线与顶面相交深度为10mm。在两个孔的中间进行测量,从而避免了局部应力的干扰。研究人员发现,激光熔覆可显著降低钢轨表面和亚表面的残余应力,该方法似乎优于传统的基于电弧焊的熔覆方法,后者是当前修复钢轨磨损损坏的常用技术。

“室内的维修试验结果鼓舞人心,未来我们将进一步探索该技术作为便携式和机动装置的应用,以此解决澳大利亚偏远地区的铁路维护问题。”Anna Paradowska教授谈到。

作者:Taposh Roy(墨尔本地铁列车)、Anna Paradowska(澳大利亚核科学和技术组织)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们