COHERENT公司的UVTRANSFER 系统可用于在MICROLED 显示器生产过程中执行三个关键步骤,助力产出具有出色分辨率和亮度,且尺寸几乎没有限制的显示器。

在平面显示器生产系列中,我们将展望未来,看看激光如何实现自动化大量生产基于 MicroLED 的下一代显示器。

当前,AMOLED 技术为我们提供了适用于智能型手机和电视的薄型显示器,这些显示器具 有极为出众的色彩和解析度。然而,显示器制造商已经开始筹备大量生产新一代显示器了,也就是 MicroLED 显示器。

这项快速兴起的技术基于小型(<50 微米)无机 LED ,具有多种优势。首先,它没有过早老化问题。有些情况下,过早老化会对 OLED 发光体造成影响。此外,它可以提供更高的亮度和对比度。同时,这种技术可应用于大大小小的荧幕,既有可能实现以更经济的价格生产大型电视和户外显示器,又可用于生产VR/AR 设备的超袖珍型显示器。

实际上, MicroLED 显示器的面世已有一段时间,只不过产量有限。目前,显示器制造商正在研究如何将其投入全面生产。事实证明,激光在其中发挥着几个关键作用。我们来详细了解一下。

晶圆级生产实现规模经济

无机(半导体) LED 支援高亮度输出,比如它们可应用于高亮度汽车头灯。因此,作为无 机 LED 的 MicroLED 就可以做到尺寸虽小,但非常明亮。目前,较先进的 MicroLED 尺寸约为 50 x 50 微米,预计最终将接近 10 x 10 微米。

这些发光体分为三种:红光、绿光和蓝光。每种类型的发光体都是在密集图案化的蓝宝石晶圆上大量生产的(采用外延生长技术) 。因此,一个直径 6 英寸的图案化晶圆可以有数百万颗单独的 MicroLED ,从而实现规模经济。

这些 MicroLED 最终被放置在一块相对便宜的大尺寸玻璃上,再配上必要的电路,就是一块薄型显示器了。由几个单独的面板拼成的大型显示器可能总共有两米宽,像素间距可能是一毫米或以上。即使在每个像素有三个这样的微型发光体,显示器的大部分区域都是空着的。对于发展大尺寸荧幕方面,主要成本驱动因素是像素数量,因此这种技术有望最终降低成 本。

这个概念看似简单,但实际实施起来绝非如此!

实现剥离

实际上,要完成所有这些工作,存在一个贯穿始终的巨大挑战。必须将数百万颗 MicroLED (裸片)从制造它们的蓝宝石晶圆上移出,并精确地放置在大型显示面板上。也许您想不到,在早期的一些原型中,每颗裸片都是通过机械方式拾取和放置的,例如藉助真空取置。但这对于最终生产速度来说太慢了。而且,随着裸片尺寸变得更小,很难做到在快速拾取和放置的同时,避免在处理过程中损坏其中一些裸片。良率必须非常高,因为裸片数量非常大,以 8K 显示器为例,它有超过3000万像素,也就是近1亿颗裸片。

解决方案是在自动化多重工艺(涉及一些成熟技术)中采用雷射技术。

实际上,其涉及三项独立工艺:剥离、转移和修复。首先,使用一项基于激光的传统技术,即激光剥离技术(LLO),将 MicroLED 与生产它们的蓝宝石晶圆分离,然后将其转移到临时载体上,以便于处理。载体涂有粘合剂,并与裸片顶部接触。准分子雷射发出的紫外光 从蓝宝石晶圆背面射入,将在裸片形成之前沉积在晶圆上的可蒸发薄材料层汽化。这样一来,MicroLED 就以其在晶圆上生长时的间距转移到了临时载体上。

LIFT—改变间距

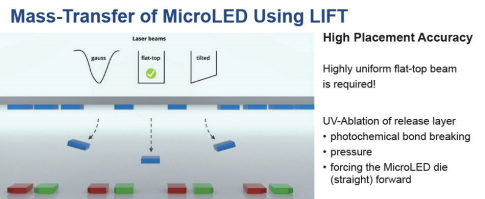

接下来是雷射诱导前向转移( LIFT ,也称为雷射巨量转移)。在这一步,来自紫外光(准分子)雷射的脉冲会从透明载体的背面进入。雷射穿过载体和粘合剂,并与剩余的GaN 缓冲层发生相互作用。如果使用短紫外光波长(248nm),则可以实现几乎没有残留物的转移,并且对 MicroLED 下面的面板表面几乎没有影响!这实际上是将裸片从载体上吹离,并将它们推到最终显示面板上。最终显示面板是紧挨着放置的,但有一定间隙,这个间隙必须大于 MicroLED 的厚度以避免碰撞。最终玻璃面板上的粘合剂会将 MicroLED 固定在位。

基于 LIFT 的 MicroLED 巨量转移

图 1. 使用 LIFT 工艺时,大面积激光束穿过光罩,以便仅释放特定裸片并将其推到显示基板上。所谓的均匀平顶光束对于精确放置来说至关重要。(不按比例)。

现在来到了“魔法”的关键部分,即改变间距(裸片间距) 。矩形激光光束穿过一个有孔的光罩。然后,将光束缩小 2.5 倍或 5 倍,以便投射孔的图案与最终显示器中的像素间距相同 。通过这种方式,可以按每 5 个,甚至每 10 个,或每任何其他整数 LED 中只有1个被给定的激光脉冲推动的间距,将 EpiWafer 上的 LED 经过几微米的微小间隙推到显示器。然后,载体相对于固定光束和光罩略微移动,以转到相邻的 MicroLED 晶粒。显示面板则会移动较远的距离。然后再重复这一过程。如果您觉得上述步骤和过程重复听起来有点混乱,无需担心;我们有一段精彩的视频,可以说明您轻松理解这些内容。

另外,一些制造商正在研究一种略微不同的方法,这种方法是随着裸片从EpiWafer上剥离而改变间距。 这称为选择性激光剥离。但总体结果是一样的。

高生产量和强修复能力

LIFT 支援在相对较小的蓝宝石晶圆上经济地生产大量 MicroLED ,然后以更大的间隔(间距)放置它们,从而制造出单个大幅面显示器。此外, LIFT 的另一个显著优势是速度快。 每次脉冲可以转移数以千计的 MicroLED 。

在当前以研发为目标的设备中,准分子雷射脉冲频率高达 20 脉冲 / 秒( 20 Hz),这意味着可以在一秒钟内用 MicroLED 覆盖高达 640 平方毫米的区域!

而且在使用高(超过 1 J)脉冲能量和高重复频率的退火应用中,这种准分子激光技术也表现出了极为出色的可扩展功率水平。使用 LIFT 工艺,可以利用更高的脉冲能量来实现更大 的光罩和加工尺寸。

现在,对于制造相对简单的半导体器件(如无机 MicroLED) ,其良率已经达到了非常高的水平。但是每个显示器上都有数百万个器件,因此存在像素有缺陷或处理不当的可能性,即其中一个 RGB 器件没有正确发光。不过这种可能性很小,并且有限。通过使用带有单孔的光罩或基于扫描器的系统添加替换裸片,这很容易用激光工艺自动进行修复。

Coherent 公司现已提供一款名为 UVtransfer 的 MicroLED 显示器生产工具。

该工具可执行全部三项工艺:雷射剥离(LLO) 、雷射诱导前向转移(LIFT)以及缺陷像素的修复和修整。这款三合一工具将助力生产出实用且经济的大型 MicroLED 显示器。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们