在工业中,激光技术的使用飞快增长,激光加工占金属加工年度总收入的74%,随着市场需求的不断增加,超过了过去一年7%。汽车、金属转化或增材制造是激光加工在工业领域应用的例子,并被广泛使用。由于激光加工过程参数不确定,实时(RT)监控是激光加工研究的一个重大课题。

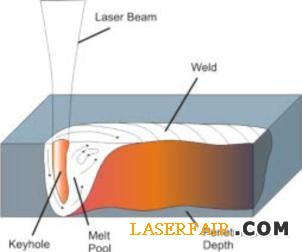

激光加工过程中造成产品缺陷的主要原因是热动力学、温度和热循环,因为它们决定材料不希望的脆性相和残余应力,这些影响可能会使构件的力学行为受损,导致产品加工失败。热分布和熔池(激光熔覆)的几何尺寸或小孔(激光焊接)是其监测的关键参数,通过控制这些参数来确保激光加工的产品质量。

基于激光的设备实现将灵活性、生产率、精度和零缺陷生产结合,这是一项重大挑战。为了提高产品质量,增加生产产量,基于激光加工过程需要新的在线实时监控系统,新的激光源和加工头正向增强通用性和复杂性演变,允许修改不同过程参数,如激光调制、自适应聚焦等。实现全自动化和零缺陷制造过程的新方法将需要智能焊接头,该智能焊接头将激光器、光学器件、执行器、传感器和电子器件集成在一个紧凑而经济的设备上,该设备的最终目的能够处理:

1、不断增加的过程复杂性

2、不断增加的精度和可靠性要求

3、不断增加的自治、重构和自诊断要求

新红外传感器的发展有助于将零缺陷概念引用到工业激光制造过程中。

低成本高速红外成像传感器

激光制造过程产生的许多缺陷来自激光加工动力学不稳定,当明确需求,满足新一代监控系统应用于激光制造过程中,温度和时间响应是要考虑的关键参数。

在激光切割过程中,熔化的材料液滴必须从切缝喷出,以避免渣和积渣,它的形成和分离所需要的时间要小于0.5ms。就激光焊接过程而言,孔内扰动会产生焊缝小孔,扰动的振荡时间要小于0.7ms。镀层、修复或增材激光制造使用了激光熔覆技术,在无控激光熔覆过程中熔池尺寸变化1%的时间要小于200ms。使用选区激光熔化(SLM)技术进行增材激光制造,它所需要的时间为0.13ms,用于改变激光聚焦位置,变化的距离等于聚焦半径,所以在这段时间内发生的任何扰动将会导致缺乏精确性或在最后部分产生气孔。在增材制造过程中,孔隙、空隙、松散粉末的形成和未熔透很依赖温度变化过程,如冷却和加热速率,它对加工过程的关键部分影响很大。

监测系统的采样频率必须是扰动现象造成缺陷频率的两倍,因此,为监测大多数激光制造过程,采样频率需要高达10kHz。现今,基于激光加工过程的大多数工业监测系统使用基于硅的相机(VIS-VNIR),将相机耦合到标准的基于单点红外探测器的非接触式温度系统,对焊缝区进行实时的温度测量。这些类型的系统提供的信息不充分,是平均、空间和时间的结果,采集的红外信号仅用了一个传感器,失去了温度分布和热动力学的相关信息,更重要的问题是涉及到目标运动或聚焦距离,会经常出现错误(即不可用)的测量结果。

基于高速红外成像传感器的解决方案能够同时提供热动力学信息和空间分布信息,然而,高灵敏度红外传感器历来与高成本挂钩,通常超出行业标准范围。而低成本红外技术如微测辐射热计或热释电器件在响应速度方面不能满足要求,另一方面,量子红外探测器的响应速度是足够快,但由于其复杂性和技术成本,在过去这一行业中,它们的使用受到限制。幸运的是,今天红外技术的发展和低成本高速红外成像传感器已成现实。最近新红外技术(NIT)公司已经使第一量子中波红外成像传感器商业化,该传感器单片集成Si-CMOSROIC,提供的图像分辨率低,非制冷运行时的帧速为10kHz,与传统点探测器的成本相同。该技术可以被认为是突破性的技术,满足市场发展研究所预见的需求,该研究针对激光加工,如增材制造、焊接和镀层。

激光焊接过程

激光焊接技术被广泛应用在大的产业,如汽车、金属加工、航空航天等。激光焊接技术有望替代传统焊接技术是当今的趋势。就效率、可重复性和维护而言,激光焊接技术相比于其他焊接技术的优势是明显的。然而,激光焊接也有一些缺点,可能出现焊接缺陷,如洞穴、气孔、未焊透和飞溅,这根本原因大多与连接过程中所涉及的复杂机制有关。为了避免这些缺陷,需要对激光焊接过程进行正确的参数化,如激光功率、焊接速度、焦距、保护气体流和横向位置,通过控制这些参数可以获得更好的焊接质量。像激光光斑的几何形状、表面清洁时的光和物质之间相互作用问题、材料质量与材料组成以及接触面积,这些参数也都直接影响焊接质量。因此,需要更好的、改进的控制系统,该系统要统筹考虑动力(原因)和焊接区产生的热动力学及空间分布(影响)问题。

有几个特征信号与激光焊接过程相关,如果激光束的辐射能量足够熔化金属,将激光束聚焦在或聚焦到工件的表面,在熔化的金属里会形成小孔,这小孔有助于熔池的金属蒸发。焊接过程的主要信号来自熔池的红外辐射,次要信号包括等离子体(主要在可见光和紫外线区)和声波辐射,大多数焊接监测方法至少检测出以上一种信号。就这项工作而言,利用小孔和熔池区的红外辐射来检测激光焊接过程中出现的不同类型的缺陷,高帧频红外图像将起着关键作用,它在整个过程中为缺陷检测和分类提供了热动力学信息。

红外传感器描述

NIT公司制造的红外传感器在非制冷实时运行时的帧速高达10kHz,检测的波长为中波红外,这在工业过程监测中是一项突破,图2为该传感器的TACHYON1024CORE模块。

图2 NIT公司的TACHYON1024CORE模块:红外相机和FPA

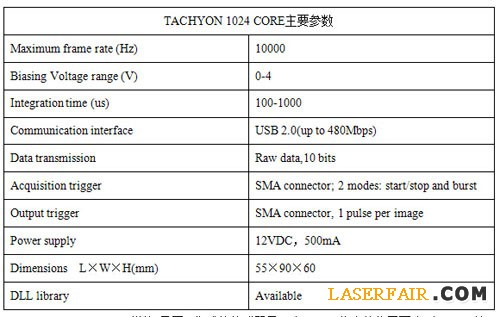

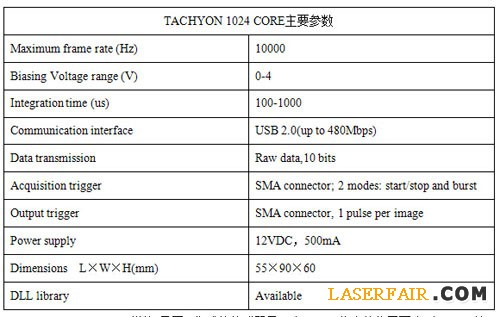

下表总结了TACHYON1024CORE模块用于试验的主要参数。

表1 TACHYON1024CORE用于试验的主要参数

TACHYON1024CORE模块(见图2)集成的传感器是一个32×32像素的焦平面阵列(FPA),该FPA对中波红外(MWIR)(1-5um)波长敏感,其参数总结在表2中。

表2 TACHYON1024FPA(MWIR)用于试验的主要参数

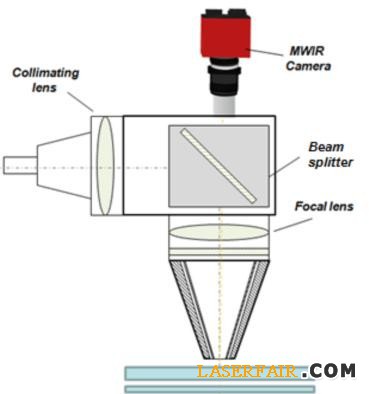

激光头和相机耦合

图3显示了NIT高速TACHYON1024CORE相机与激光束同轴布置的实验安装,激光发射使用了4.4kW的RofinSinarNd:YAG激光器,该激光器波长为1.064um,激光束由安装在ABB的6轴IRB6600机器人上的PermanovaWT03焊接头发出。在本实验报告中,机器人的速度范围为20-45mm/s,激光功率为2700-4000W。实验中涉及到搭焊的两个不同锌镀层钢片,厚度分别为0.8mm和1.5mm。

实时分类器

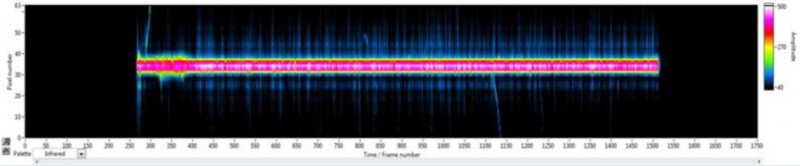

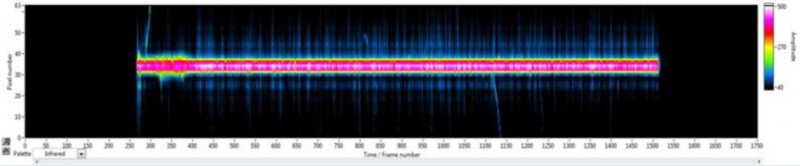

获得激光焊接过程的熔池图像,并在线分析图像。图4显示了以2kHz帧速率获得好的激光焊缝的红外图像,从中可以看出焊接过程中产生的飞溅物的密度。

图4 以2kHz帧速率获得激光焊缝的红外图像,蓝线代表焊接过程中产生的飞溅物

相机提供的原始图像(即每秒2000幅图像,每幅图像1024个像素,每个像素10位)产生了大量的数据,因此对大量图像数据进行降维是必要的。数据降维采用了主分量分析(PCA),该方法使用最大方差的正交分量的一个子空间来分解图像的高维空间[8],仅保存原始图像数据的四个主分量,这些分量表示具有最大方差的方向,这意味着利用PCA方法对图像数据进行降维得到的特征向量与熔池的几何特征有关。图像数据由1024个高压缩到4个使得缺陷分类更快速,并对电脑的资源需求更少。

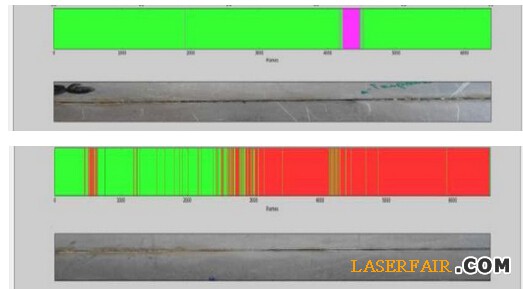

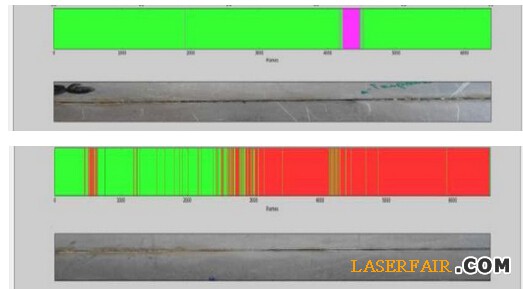

创建标记缺陷的一个数据集来训练和测试检测算法,该数据集由在焊接过程中得到的图像生成,通过此来判别好的和有缺陷的接头。首先,在最终标记缺陷之前,样品标记上“OK”或“NOK”;其次,对“NOK”样品进行鉴定和标记,辨别板间间隙(GAP)过大未焊透、板料变形(Deformation)未焊透、漏焊(Lack of weld)和开孔(Open Pore);最后,建立PCA主分量数组数据来训练系统(图5显示了分类结果实例)。

图5 分类结果实例:“变形”和“间隙”

软件开发从TACHYON传感器获得原始的图像数据,应用PCA方法降维,为每幅焊接图像生成一组新的数值,用K-最近邻算法(KNN)[9]来分类这些值为OK或NOK。然后对NOK结果使用支持向量机(SVM)进行重分类,这次分类为:“板间间隙”、“变形”、“漏焊”和“开孔”。

实验结果

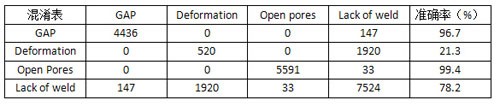

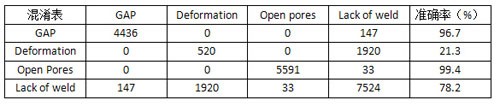

通过对缺陷的镀锌钢板接头获得有特征的中红外图像数据集,来评估缺陷检测和分类。结果在表3中给出,第一列是缺陷的类型,以下TP(truepositives)代表正确,FP(falsepositives)代表误报,FN(falsenegatives)代表漏报。表3显示一些缺陷分类失败,大多数这些失败在于缺陷类型之间混淆。

表3 不同缺陷类型检测和分类结果

表4通过建立混淆矩阵揭示了这种解决方案的性能。缺陷的总数量为20411个,检测到的缺陷为20171个(98.8%的缺陷被检测到)。比较表3和表4中的数字,仅10.4%的缺陷没被正确分类,虽然有23.7%是误报,但是它们可以很容易地处理,因为它们总是孤立的出现。

表4 混淆矩阵分类结果

总结

激光焊接是一种最常用的现代工业制造技术,为了提高产品质量,增加生产产量,基于激光加工过程开发更好的在线实时监控系统是必要的。目前现有的大多数缺陷检测系统工作需要设定合适的阈值,该阈值需要不断地重复其过程来训练获得,这在工业中是一个问题,部件老化、材料纯度差异或维护问题是非均质性常见来源,并且缺乏过程重复性。

本文提出了一种新的而经济的方法,该方法使得激光制造过程更加趋向灵活、高效、精确和零缺陷生产。已经证明基于低成本、高速、非制冷中波红外成像传感器的机器学习解决方案能够自动识别和分类焊接缺陷,即使将传感器安装在不具有自适应功能的标准激光头上,大多数焊接缺陷都能够被检测出来,检测成功率高达98.8%,对四种类型的缺陷进行分类:板间间隙、变形、开孔和漏焊。在大多数情况下,建立与分类结果相应的混淆矩阵可以得到很好的分类结果,仅10.4%的缺陷没被正确分类。此外,系统的检测和分类算法实现了检测速率接近1kHz。

基于非制冷成像PbSe传感器的红外传感技术开辟了更彻底控制系统一体化的途径,该控制系统是基于红外传感器来监测焊接过程质量,以合理的价格应用于未来的工厂。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们