很多用于医疗设备和电子应用的电线和电缆需要从细的导线上剥离外层聚合物,激光非常适合用于这种材料去除任务。激光能为导线末端、导线中段和开窗口的剥线操作提供量身订制的去除解决方案,能实现一种可重复的非接触式的过程。容易实现自动化的激光器让制造工艺迈出了能持续保证零部件质量的关键一步。

使用激光器取代化学工艺的额外优势包括,化学品使用的消除能带来安全益处,减少了化学品处理和清理的成本,支持公司的ISO 14001可持续发展项目。

激光剥线

在医疗设备制造领域,许多和心脏节律管理、神经调节和射频消融治疗相关的产品需要进行材料去除以露出导线下端的金属导体。用于这些设备的导线直径不断降低,使得其他剥线方法很难应对。同时,对剥线的要求在不断提高,在末端和中段部分都需要进行选择性去除。同样在电子领域,导线直径的减小和排线密度的增加让激光剥线得以大展拳脚。

激光工艺在剥线过程中对导线没有任何施力,所以能剥离精细的直径低至50μm的线材。通常通过振镜引导聚焦的激光光束(直径约25μm)来去除材料。这样可以实现高度定制化的材料去除,能根据需要来去除导线的绝缘部分或区间。可以通过预先设定的方法来改变断面的大小和位置。

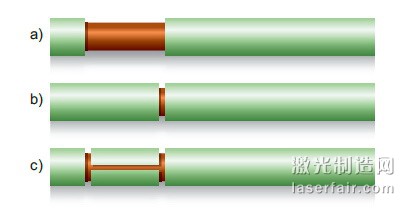

通过以下两种方法中的一种来去除材料:烧蚀或剥切(图1)。在烧蚀方法中,随着聚合物吸收光能并蒸发,导线上的所有材料被去除。激光并不会影响绝缘皮下面的导线,因为去除绝缘材料所需的功率水平远远不够破坏其下的金属导体。通过选择聚合物容易吸收的激光波长可以加强这种优势,同时金属导体会反射这一波长。

图1:剥线的方法包括材料烧蚀(a)、剥切(b)以及中段/开窗口剥切(c)。

剥切方法中,在绝缘皮上进行一系列螺旋切割,从而将绝缘皮与导线分开,并不总是有效,因此需要在之后通过自动或手动的方式来去除。通常在生产周期很重要而且可以接受后处理材料去除时才会这样进行。

激光vs其他剥线方法

对于激光剥线这种高度控制的直接去除材料的方法,必须将其优势与目前正在使用的化学和机械剥线工艺进行对比。

医疗设备行业相比电子行业产量较低,最常见的剥线是基于手动的方法。该过程包括将每个导线单独浸入溶剂中持续一定的时间,然后用锋利的刀(X-ACTO刀)手动刮掉任何残留的涂层材料沉积物。使用这种方法很难保证质量和可重复性。停止使用这种由操作人员手执X-ACTO刀的方法,并转向使用自动化设备,将加强对生产过程的控制,并确保质量以及提高生产效率。

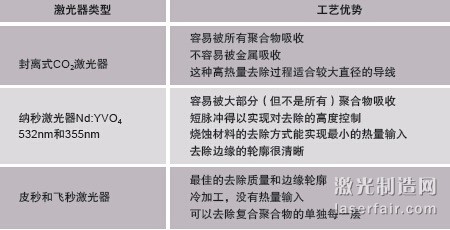

表格:为激光剥线选择正确的激光器

例如,一个大型医疗设备公司最近从手工方式转变成激光工艺来生产血管内介入器械用的不锈钢导线。这种导线的直径接近人的头发丝,其表面覆盖的一种有机材料使其能在人体中兼容。这种有机涂层材料必须从微小的金属芯线上脱离以实现导线的远端连接。

这种新的激光工艺能精确地从组件的金属芯线上除掉有机材料涂层,从而能在下游工序中执行后续的组装操作。

图2:用CO2 激光器对聚酰亚胺导线进行剥线

比起其取代的方法,这种工艺基本上不受操作人员影响,并且只需几秒钟就能完成,而老方法要花费大约8分钟。生产效率提高了250%,产量也随之提高。

在电子领域中,更高的产量也呼吁着自动化去除材料技术;然而,基本前提是可以同时使用化学方法、机械方法,或是两者相组合。随着导线直径的减小,这些工艺对去除绝缘外皮的控制程度也在下降,同时还会带来一些潜在问题,例如破坏导体和导线变形。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们