随着社会的进步和生活水平的提高,社会对产品多样化,低制造成本及短制造周期等需求日趋迫切,传统的制造技术已不能满足市场对多品种小批量,各行业都在想办法突破效率低,价格高的人工成本;尤其在激光加工领域,人工上料与下料的工作重复性高,时间长,效率低已经成为行业内的痛点。

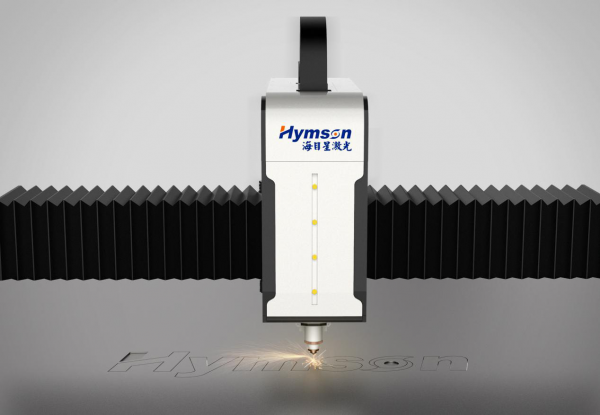

自动上下料系统能很好地解决了板材存放、上下料效率、高昂人工成本等问题、让设备不间断加工,极大提高了激光切割机工作效率。今天,我们谈一谈海目星激光研发的“HYAL”自动上下料系统。

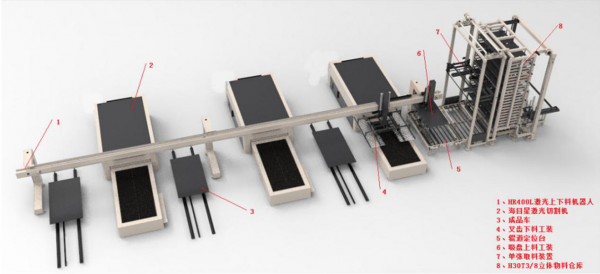

自动上下料系统流程

通过仓库控制软件控制各部分单元以实现板料自动入库、自动出库、为激光切割机供料,智能仓储等功能,降低生产成本,提高生产效率。整套自动上下料系统按照现场工作环境来设计,具备良好操作界面,方便操作者使用。整体布局图如下:

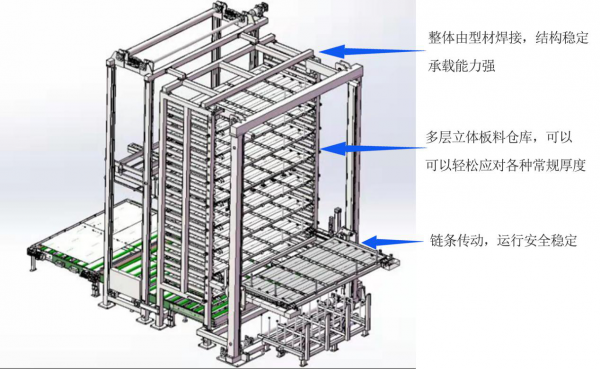

01、立体仓储单元

立体仓储单元层数可根据客户现场实际情况定制化生产,每个仓位可存储3T板材;整体由型材焊接,结构稳定,承载能力强;提升传动采用链条传动,运行安全稳定。

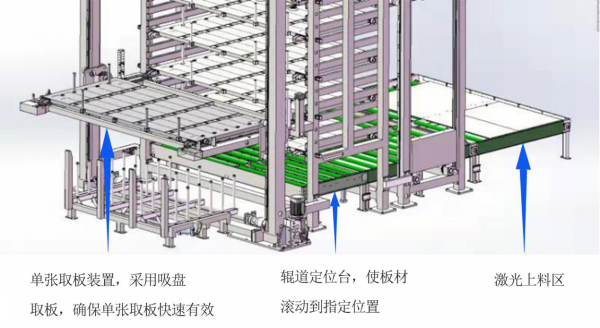

02、单张取料装置

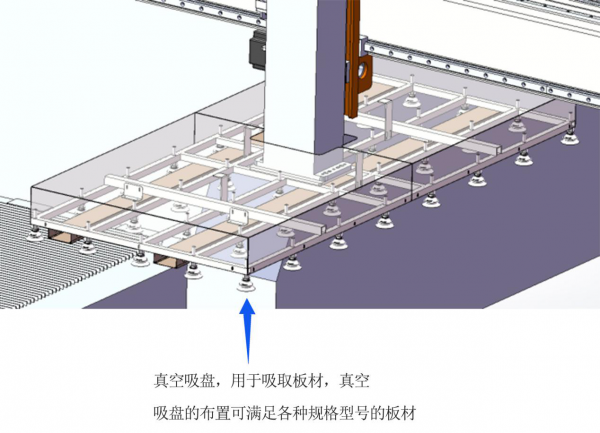

单张取料装置从指定层吸取板料,并进行分层测厚,保证只吸取一张板料,然后携带板料到达辊道定位台上方,将板料放置于辊道定位台上,由辊道定位台将板料输送至激光上料区,并进行精准定位。

激光上下料机器人的上料装置至激光上料区利用真空吸盘吸取板料, 然后将板料送至第一台激光切割机交换工作台,此时激光切割机上料机器人移动安全位置。第一台激光切割机开始工作。然后立体库将第二台激光切割机所需要的板料取出并移至激光上料区,接着激光切割机上料机器人吸取板料送至第二台激光切割机工作台上,第三台激光切割机一样依次循环,全自动化操作。

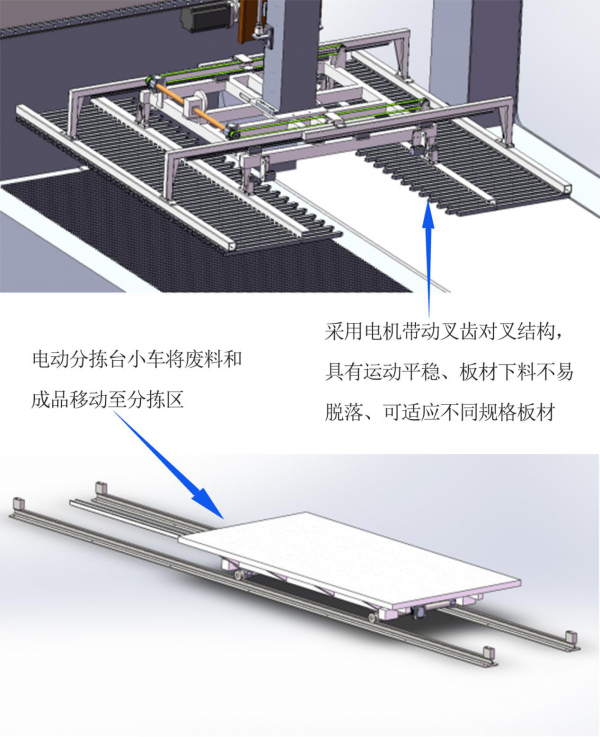

04、激光下料机器人下料、人工分拣

完成板料切割后,激光上下料机器人的下料工装至交换工作台利用叉齿叉取板废料和成品,然后将废料和成品放到电动分拣台小车上,再由电动分拣台小车将废料和成品移动至分拣区域进行人工分拣。

海目星激光自动上下料系统相较于传统加工的优势:

无自动上下料系统的普通激光切割机,需要两人操作,一个人照看设备,一个人捡料,两个人一起上料,对于简单切割(快速完成切割)及厚板切割极为不方便,耗时长,效率低下。

普通装料机构上下料适用于单一材料和厚度,适合单批量生产。海目星激光自动上下料系统可按照各种材料和厚度生产需求进行上下料,自动完成。

自动上下料系统在激光加工中的利益:

速度:一个操作员人工装卸材料要比自动化装卸多35%的时间,自动化系统是不会疲劳的,也不需要休息,可以连续使用。

一致性:人工操作的情况下,每个作业周期之间的时间是根据人的状态而变动的。

生产能力:一个依赖人工来装卸材料的工厂,为了提高产量,就需要增加机器,同时也需要增加操作人员,而采用自动上下料系统的工厂只需增加机器,而无需增加人工。

安全:现场情况较为复杂,人工上料与下料过程中会有磕磕碰碰,或疲劳过度忽视了安全,容易造成事故;而引用自动上下料系统,完全按程序运行,无需人工干预。

事实证明,海目星激光自动上下料系统,能够使得生产过程变得更加自动高效。现如今,钣金加工行业都在为引入自动化生产做积极准备,而海目星激光的一体化自动上下料系统无疑是提升效率、追求更高投资回报率的利器。运用这一智能自动化系统,将会让企业在市场竞争中取得绝佳的优势。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们