与机械加工和其他传统金属加工工艺相比,增材制造(AM)是一个新兴领域。这个行业大多数专家都可以追溯到 1987 年,当时 3D Systems 的Chuck Hull 推出了第一台商用立体光刻机 SLA-1。此后,Stratasys 和 EOS 相继投身该技术领域——Stratasys 联合创始人 Scott Crump 和他的妻子 Lisa 开发了熔融沉积建模(FDM);EOS 创始人 Hans Langer 交付了 STEREOS400,这是 SLA-1 的直接竞争对手。快速成型行业就这样诞生了。

但是,这些早期系统有一个问题:它们只能打印塑料。如果您需要金属零件,则必须进行机加工,冲压,成型或铸造。当然,EOS 在 1994 年确实开发了被许多人认为是第一台 3D 金属打印机的产品——EOSINT M250,但该机器使用了金属粉末(例如青铜和镍)的混合物,其中一种提供了形成结合矩阵所需的低熔点。这种金属 3D 打印技术被称为直接金属激光烧结(DMLS)。

不再只是烧结

直到 2004 年左右,第一个完全致密的金属 3D 打印零件才问世。随后,EOS 推出了 EOSINT M270,这是一种粉末床系统,配备了 200W 的二极管泵浦光纤激光器,其功率足以实现熔化单个金属颗粒。幸运的是,该公司无需更改其商标名称 DMLS 中的 S,现在代表固化或“schmelzen”(德语为“熔化”),尽管业内大多数人仍将其称为烧结。

从那时起,金属 3D 打印确实发生了很大的变化。尽管在过去的三十年中,几乎所有 3D 打印机都使用的“一次一层,从下而上的工作方法”并没有改变,但 DMLS 及其表亲电子束熔化(EBM)变得更加精确且功能强大,以至于这些机器制造的零件现在通常用于飞行器关键部件以及人体。同时,有几种新的金属增材制造技术横空出世,其中包括金属粘合剂喷射(BJ),采用金属粉末或金属丝原料的直接能量沉积(DED),以及 FDM,结合粉末挤出(BPE)。

这些发展带来了金属增材制造所需的知识基础,主要是围绕高质量金属粉末加工的整个产业链。“在 1994 年,没人在制造粉末。”EOS 北美应用开发和研发经理 AnkitSaharan 说,“我们被迫使用基本上是其他制造工艺中的废料,并开发可实现目标的混合物。到 2004 年,我们已经拥有 9 种金属,如今,几乎所有的主要合金都可以使用,以及许多更新的,通常是专有的材料。”

除了全新的金属粉末,EOS 和其他公司还努力改善其生产工艺。激光功率增加了 5 倍甚至更多,有些生产系统配备了双甚至四激光。真空或惰性气体(如氩气)与密闭的生成腔室的结合使用,加速了零件打印。Recoater 技术、激光控制和在线计量系统的不断发展使得金属 3D 打印有望成为一种主流工艺,这种工艺能够生产制造历史上从未有过的零件。

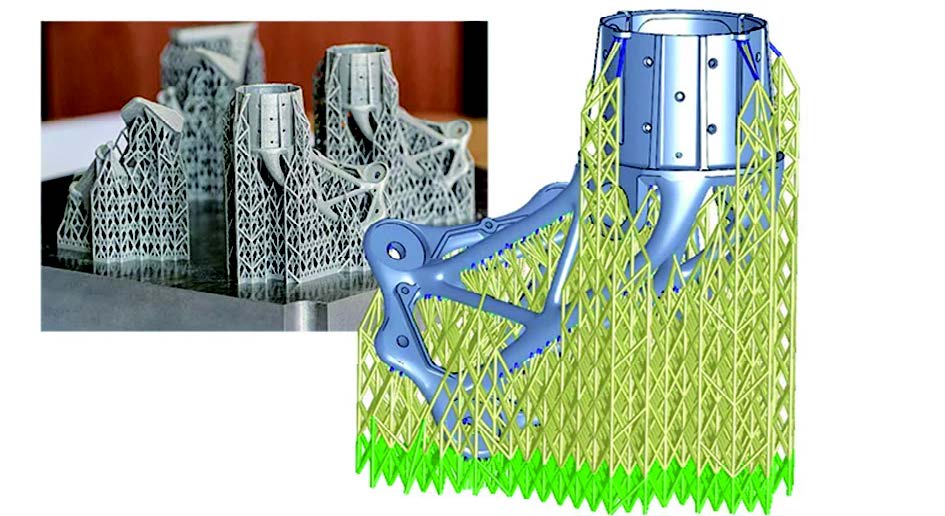

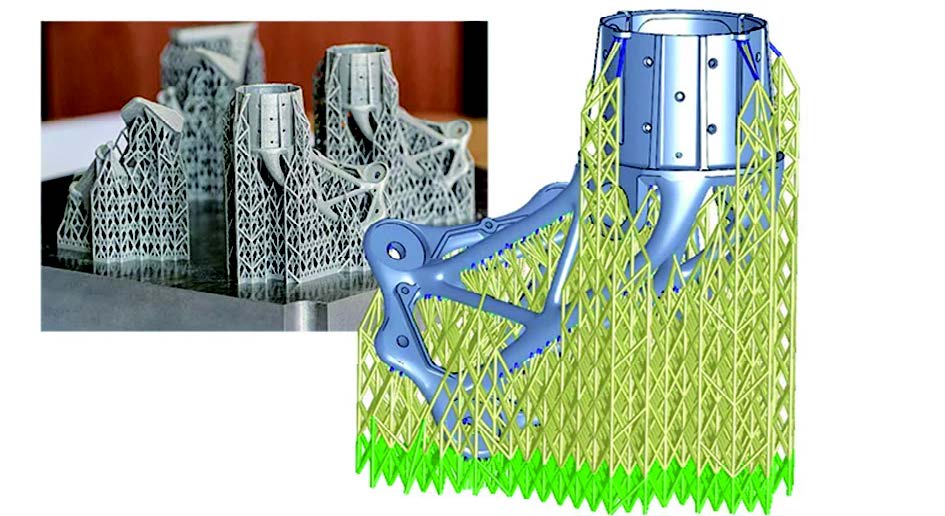

由于经常面对的非常规的几何形状,3D 打印产品设计师不得不搁置使用数十年的可制造性(DFM)原理设计,转而采用增材制造(DfAM)设计。在这里我们需要指出,设计、过程控制、监视和模拟软件,这些工具与高品质粉末和原料同样重要。

3D Systems Inc. 金属业务部门产品管理副总裁 MarkCook 对这一说法表示赞同。他说,该公司的 3DXpert 将这些功能到一个参数包中,从而为 3D 打印操作员提供了一个基于 CAD 的平台,涵盖了从初始文件导入到后期处理的整个过程。“每个公司都有专用的机器软件来进行构建准备和管理过程参数,但是我们将 3DXpert 开发为整个金属 3D 打印工作流程的单一解决方案。”

3D Systems 一直是聚合物基增材制造的先驱,它在2001 年收购了发明家 Carl Deckard 的公司 DTM 后,在 SLS(选择性激光烧结)的发展中发挥了至关重要的作用。但是,直到 2013 年,它才进入金属增材制造领域。那时,它将 DMP(直接金属打印)添加到其产品组合中,与法国里奥的 Phenix Systems 合作并获得了控股权,一年后,又收购了总部位于比利时鲁汶的 LayerWise。

从那时起,3D Systems 一直在通过引入无氧构建环境来改进这两种打印技术。在 Cook 看来,“通过将整个腔室置于真空中,我们可以消除粉末中的氧气和氮气,同时减少对其他污染物的吸收。”对于生产飞机和医疗部件的客户来说,这是一个关键特征,特别是那些对氧气具有活性的钛制部件。“我们将这种环境控制级别扩展到了可移动打印模块。这不仅确保了一致的粉末质量,从而确保了零件的一致性,还简化了物料处理步骤并减少了机器停机时间。我们认为这些属性对于生产金属增材制造至关重要。”

关注后处理

对于在打印后必须拆除的临时支撑结构,有解决方案吗? Zach Murphree 认为我们已经接近了。VELO3D Inc. 的技术合作副总裁介绍说,该公司的 Sapphire 打印机正在通过减少甚至在某些情况下取消这些支撑结构来打破金属增材制造规范。他说:“我们继续推动 LPBF(激光粉末床熔合)工艺的有限极限,并且能够成打印刷零度角(即水平面)零件,而不需要任何支撑结构。”

Murphree 解释说,无支撑打印具有多个优点。后处理成本降低了——这通常占总单价的很大一部分。同时,也不需要进行与支撑结构相关的重新设计,从而使零件从传统制造过渡到增材制造的过程变得更加容易。最重要的是,设计人员可以通过无支撑的打印方式获得更大的自由度,从而使一些以前无法制造的结构,例如内部流体通道和热交换器的制造成为可能。

尽管取得了这些成功,Murphree 仍认为 3D 打印行业在完全成为主流之前还有一段路要走。“我认为 3D 打印的质量保证方面仍不完善。缺乏有关零件质量的最终数据,这是所有最终用户都面临的普遍问题。因此,客户往往对从增材制造系统中提取的零件缺乏信心,这是需要我们通过新的‘质量保证和控制系统’解决的问题,该系统将机器校准和计量学结合在一起,以提供全面的制造报告,从而让终端用户详细了解构建过程中发生的情况。”

“还有 3D 打印零件的成本,通常比用常规制造工艺生产的零件要高,因此,该技术的使用在一定程度上限制了高价值的航空航天和医疗零件的使用,”Murphree 继续说道,“为降低成本,您将看到具有更大构建平台和多个激光器的系统,以及大批量制造应用所需的质量改进。”

这款由 Inconel 718 打印的 3D 热交换器展示了 VELO3D 在打印内部冷却通道和精细功能时的无支撑功能

一项新的技术

到目前为止,我们仅讨论了金属粉末床融合(PBF)打印机,该打印机使用激光或在某些情况下使用电子束将微小的金属结合成完全致密的产品。但是,金属 3D 打印板块出现了一些新产品,这些系统有望使构建速度比 PBF 打印机快 100 倍,而启动成本却低得多。而且,这些系统中的大多数是针对办公或轻工业用途的,可直接放置在办公桌旁边,供产品设计师和工程师使用。

其中一种系统来自 Markforged 公司,该公司的材料主管 Joe Roy-Mayhew 介绍了该公司如何利用其在复合材料3D 打印方面的专业知识来进入金属增材制造领域,他说:“我们在 2019 年 2 月推出了第一款金属 3D 打印机 metalX,其初衷是采用安全且经济高效的生产方法使金属 3D 打印大众化。”

metal X 打印机使用粘合在塑料基质中的金属粉末作为原料(许多人称为粘合粉末挤出 [BPE])。在最初的产品发布之时,该材料仅限于 17-4 PH 不锈钢,尽管该公司此后已将其产品范围扩展到包括 Inconel 625 和几种等级的工具钢。该系统通过以类似于 FDM 印刷的方式挤压金属原料来工作,但是留下了“绿色”部分,然后将其清洗以去除大部分粘合剂材料。“棕色”的零件被移到烧结炉中,烧掉剩余的粘合剂,并将工件熔化成完全致密的金属零件。

Markforged 将此过程称为原子扩散增材制造(ADAM)。Roy-Mayhew 说:“使用激光烧结时,通常会有一个金属粉末床,从该床出来的零件取决于金属粉末的性能。金属粉还具有处理方面的考虑,例如废物和回收利用,以及支撑结构和后处理要求。ADAM 则没有任何这方面的顾虑。这是一个易于使用的系统,可提供一致、可靠的零件,并且可以在几乎任何地方部署。”

Markforged Print Farm 是一种经济、可扩展的解决方案,可满足碳纤维和金属 3D 打印需求

提高产量

PBF 的另一种替代方法是粘合剂喷射(BJ),或更具体地说是 HP metal Jet。HP Inc. 负责产品管理、战略、业务开发和应用工程的 Uday Yadati 解释说,该系统的工作方式类似于传统的纸张打印机,因为它使用广域处理来构建整个打印层。他表示:“HP metal Jet 可以将每秒最多 6.3 亿纳克大小的液体粘合剂滴到金属粉末床上,这有助于快速而精确地逐层构建零件。其结果是制造速度比市场上其他金属增材制造技术快 50 倍,但粘合剂喷嘴的价格也更低,可靠性更高。”

与 Markforged 的 ADAM 工艺一样,粘合剂喷射零件会经历各种辅助过程,包括脱皮以除去松散的粉末,然后在熔炉中烧结。还可能需要机加工以实现公差以及抛光以满足表面光洁度的要求。HP metal Jet 目前仅限于行业标准的不锈钢粉末,尽管该公司正在与材料合作伙伴合作以扩大其产品组合。但是,其产量受到限制,Yadati 表示,该技术的目标是大批量生产生产级金属零件,尤其是汽车和消费品领域中使用的零件。

“我们的技术为汽车制造商提供了巨大的机会,因为他们正转向电动汽车(EV)而不是内燃机。例如,大众汽车通过 HP 和 GKN Powder metallurgy 生产的 10,000 多个高质量零件来支持其有远见的 ID.3 电动汽车的发布,成功完成了其战略路线图的第一步。 未来,大众汽车计划将 metalJet 打印的结构部件尽快集成到下一代车辆中,并不断增加部件的尺寸和精度,其目标是每年生产大约每年 50,000 至100,000 个足球大小尺寸的零部件。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们