3D打印技术能够大幅消减航天器零部件的制造成本和时间,从而显著降低了民营公司进入太空的门槛。据SpaceX公司称,该公司已经使用3D打印技术制造出了高强度和高性能的火箭部件。上周四SpaceX公司透露,今年1月6号该公司发射的猎鹰9号火箭上的9台Merlin 1D发动机之一就使用了3D打印的主氧化剂阀门(MOV),SpaceX公司第一次在火箭上使用3D打印的零部件。SpaceX公司宣称:“该阀门成功地经受住了液氧的高压、液氮的超低温和高强度振动的考验。”

3D打印主氧化剂阀门(MOV)花了总共不到两天的时间,而一个典型的铸造工艺可能需要几个月。发射前,阀门还通过了各种测试程序,包括一系列严格的发动机点火、部件级认证测试和材料测试。 SpaceX公司称,3D打印的阀门具有“优越的强度、延展性和抗断裂性”,它可以胜任猎鹰9号所有的太空任务。

两个月前, SpaceX公司公布了其下一代宇宙飞船Dragon V2,该飞船的主要任务是把宇航员送上国际空间站。 龙V2配备了新的SuperDraco发动机,该发动机拥有16000磅推力,可以在必要时多次重启发动机。 此外,该发动机还能具备深度调节能力,为宇航员提供精确的控制和巨大的动力。

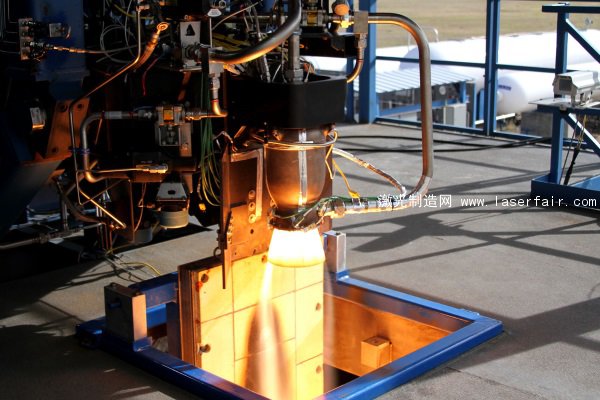

从2011年起,SpaceX公司就已经开始在航天器零部件的开发中使用3D打印技术。下图就是SpaceX公司2013年底3D打印出的一个SuperDraco发动机腔室。

这个SuperDraco发动机腔室是用直接金属激光烧结(DMLS)工艺制造的,即使用激光逐层熔融金属部件快速制造高品质的零件。打印后该腔室还经过了再生冷却处理。打印材料使用的是高性能超级合金——因科镍合金。

根据SpaceX公司称,在点火测试期间,“SuperDraco发动机分别模拟了在发射阶段和着陆阶段的点火状况,同时成功通过了在20%至100%区间进行推力水平调节。迄今为止,该发动机腔室已经点火超80次,点火时间超过300秒。”

“通过3D打印,我们可以只用传统制造方法的成本和时间的一小部分制造出强大的高性能发动机部件。”SpaceX公司联合创始人、传奇企业家Elon Musk说。“SpaceX公司正不断扩大增材制造在21世纪的应用边界,最终使我们的飞行器比以往任何时候更加高效、可靠和强大。”

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们