作为现在最快和最可持续的添加剂工艺之一,金属粘合剂喷射通过将精确体积的液体粘合剂喷涂到金属粉末床上来工作,而金属粉末又将粉末粘合成固体层,以生成所需的3D模型。粘结剂喷射系统往往具有较大的制造量,并且不需要支撑结构,因此与粉末床熔合系统相比,它们通常具有更高的生产能力。因此,为了更好地帮助用户完成产品的预设计,模拟软件开发商Simufact宣布为其Simufact Additive程序推出了一种用于金属粘结剂喷射3D打印过程的仿真工具。

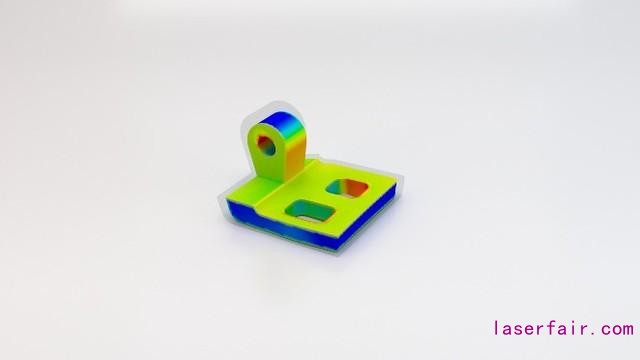

Simufact Additive程序中的几何优化阶段

Simufact Additive的新型粘合剂喷射工具旨在替代传统但昂贵的反复试验方法,旨在通过计算预测最终的收缩率。然后,制造商将能够根据需要补偿和扩大尺寸,而无需任何热仿真方面的专业知识。

此外,该工具还可以预测零件中烧结引起的机械应力,从而指示可能在哪里发生缺陷。掌握了这些知识之后,工程师应该能够在产品生命周期的早期进行设计更改,从而减少失败尝试的次数。

首先,模型设置和仿真阶段是完全自动化的,并且可以使用Python脚本进一步自定义。作为补偿的最终确认阶段,可以将优化的几何图形立即与程序界面中的初始STL和制造零件的计量扫描进行比较。

新的程序可以显示烧结过程中的预期收缩程度

预测和仿真工具在降低成本和缩短新颖零件的上市时间方面非常有用。工程公司Etteplan最近开发了一种新的免费在线工具-AMOTool,以计算3D打印的生产成本。该软件程序使公司能够在尚未进行任何生产之前,使用一种完善的金属3D打印方法来计算与制造对象相关的成本。

采用深度学习方法,几何专家Physna最近推出了它所谓的世界上最强大的几何搜索引擎-Thangs。Thangs无需扫描文本或图像,而是使用深度学习算法根据构成其体积的多边形或三角形对3D模型建立索引。该引擎还为3D社区提供了版本控制功能和“兼容零件预测”。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们