金属粉末激光快速成形技术,又称激光直接金属快速成形技术,它是在快速原型RP (Rapid Prototyping)技术和激光熔覆技术基础上发展起来的一项先进制造技术,能将计算机生成的三维模型直接制造出来,实现结构复杂、高性能金属零件的无模具快速成形。该技术不仅可用于直接快速制造具有一定机械强度、能承受较大力学载荷的金属零件,也可用于零件上具有复杂形状、一定深度制造缺陷、误加工或服役损伤的修复和再制造,以及大量投产前的设计修改,显著地缩短了产品研发周期、降低生产成本,同时能提高材料的利用率、降低能耗。

1 金属粉末激光快速成形技术的基本原理

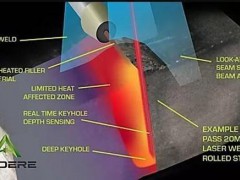

金属粉末快速成形技术的基本原理,是先由CAD软件产生零件实体模型,然后由分层软件对CAD 实体模型按照一定的厚度进行分层切片处理,获取各截面的几何信息,然后根据切片轮廓设计出扫描轨迹,并将其转化成NC 工作台的运动指令。成形时具有一定功率密度的激光束照射到基材表面形成熔池,同时金属粉末由送粉器送出,经送粉管路输送到同轴送粉头并进入熔池形成熔覆层,根据CAD 给定的各层截面的路径规划,在NC 的控制下使送粉头相对于工作台运动,将金属材料逐层扫描堆积,最后制造出金属实体零件。为防止某些金属在成形的过程中氧化,以上过程可在一个气氛可控的保护箱中进行,或采用其它手段来进行保护,使激光成形过程中的金属不被氧化。

2 金属粉末激光快速成形技术的特点

由于采用离散/堆积成形的思想,与其它传统制造技术相比,金属粉末激光快速成形技术有以下突出优点:

①制造过程具有高度的柔性;

②生产周期短,加工效率高;

③具有很高的设计灵活性,真正意义上实现了数字化、智能化和并行化制造;

④成形材料广泛,可实现多种材料以任意方式复合的成形技术;

⑤所制造的零件具有较高的综合力学性能,强度高,耐腐蚀性好;

⑥应用范围广,不仅可以用于金属零件的快速制造,而且还可用于再制造工程中大型金属零件的立体修复。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们