近日,高端增材制造解决方案的全球领导者EOS宣布与德国的顶级航空发动机制造商MTU航空发动机公司(MTU Aero Engines)合作,共同开发针对汽车行业的3d打印部件质量保证技术。

他们最近签署的一项合作协议为他们共同开发基于金属3D打印的质量保证技术确定了框架和方向。其主要研究方向是:

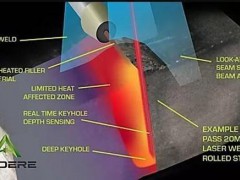

光学断层扫描监测

对于材料的曝光以及熔化特性进行持续控制

这意味着对于直接金属激光烧结(DMLS)工艺来说,EOS和MTU开发的技术将全面监控其各个环节的制造情况,而不是在事后再进行检测。这样的技术不仅能够导致误差的减少,以及避免制造成品返工,从而可以大幅节省3D打印的成本;而且能够为客户提供非常高品质的产品。

“MTU和EOS已经密切合作了好几年。此次合作协议的签署将使我们围绕上述质量保证系统开发的技术合作更加紧密。OT解决方案将使我们能够进行对于金属增材制造工艺进行更全面的质量控制——通过逐层的方式。”EOS公司销售和市场营销负责人Adrian Keppler博士说。“以前质量控制过程的很大比重只能在下游环节进行,如今可以实现在制造过程中进行质量控制,从而将导致质量保证成本的节约相当可观。这也使我们能够在连续生产方面满足客户的中心需求。”

而MTU是一家专注于制造业的全球企业,在全世界有14个分部,并拥有近9000名员工。MTU拥有超过80年的发动机维修经验,而且该公司指出,目前世界上三分之一的商用飞机今天都配备了MTU的部件。MTU公司提供的创新性产品包括:低压涡轮机、高压压缩机、涡轮中心框架等。

“通过将我们开发的质量保证体系用于连续的增材制造过程,EOS使它的直接金属激光烧结(DMLS)工艺变成了工业上成熟的解决方案。它已经在实际测试中证明了自己,我们现在打算将其用于其他客户。”MTU生产技术负责人Thomas Dautl在慕尼黑说。

在共同开发质量保证技术的同时,两家公司之间的合作密切度进一步提升,据了解,MTU在工作中使用原本属于EOS的系统工具,从而导致在开发过程中技术文档的完整性和透明度都得到了保障。“这样一来,EOS和MTU共同推进在航空航天工程领域应用合格的增材制造的同时也降低了成本。这一质量监控解决方案代表了价值提升,不仅为EOS技术,同时也为每一位顾客。”Dautl说。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们