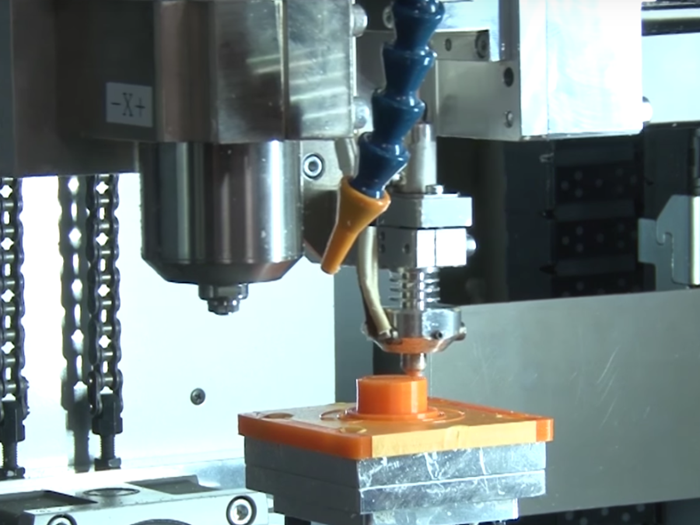

日前,日本模具及制造设备开发商榎本工业株式会社与静冈文化艺术大学和软件开发商C&G Systems共同合作,打造出了日本第一台5轴混合制造3D打印机。据了解,这款3D打印机最大的特点是能够在现有工业级5轴控制技术的基础上连续进行挤出式3D打印和铣削作业。

要知道传统的挤出式3D打印机一直局限于3轴,即X、Y和Z轴,这就使得有些几何形状只能通过支撑结构才能够实现。实际上5轴加工并不是新的技术,有些金属3D打印系统也都使用过它。但是将该技术与机械加工技术,以及基于挤出工业的3D打印技术结合起来并且实现计算机精确控制还是历史上第一次。

据了解,这种将增材(3D打印)与减材制造结合到同一设备上的做法不仅能够制造更为复杂的几何形状,而且能够降低材料成本和制造时间。当前人们在3D打印部件时往往需要支撑结构,而这些支撑结构在打印完成之后还需要人工去除。从而为3D打印技术增加了几个额外的步骤,并且减缓了整个作业过程,还需要添加人手。而随着该技术不断地应用到越来越多的行业,尽可能地将后处理过程自动化就变得越来越重要。

“常规的3D打印机基本上还是平面分层打印机,但这款机器是可以同时实现平面分层和5轴分层。通常情况下,凹割(undercutting)是无法用于3 轴控制类型的数控机床的,但是在加上了另外两轴——即倾斜和旋转之后,就变成了可能。换句话说,我们的机器可以在X、Y、Z、倾斜和旋转轴上实现控制,从而可以打印出非常复杂的形状。”榎本工业发展部总监 Kawamura Takehire解释说。

计算机控制5轴加工平台已经存在了几十年,该技术是大部分的自动化制造系统的基础。尽管很多厂商试图将其添加到基于FDM技术的3D打印机中去,但是到目前为止还没有能够获得很大的成功。实际上,这个问题不在于5轴技术本身,而是当前的挤出技术为了打印质量往往需要稳定的Z轴。而这次如果该公司的技术被证明是可靠的话,那么我们可能很快看到更多的工业级3D打印机制造商使用它,甚至最终可能缩减至桌面大小。

混合了增材和减材制造技术的5轴3D打印机的优势是显而易见的。首先,它省去了大多数支撑结构,节约了材料成本以及将这些支撑去除时需要的人力成本。该机器甚至可以使用自身的铣削刀具自动清除任何可能的支撑材料。由于同时具备增材和减材制造功能,因此用户也不用分别购买3D打印和数控机床可。

据了解,榎本工业目前尚未给出这款设备的市场价格。预计该公司在完成对该技术和打印样品的评估和验证之后即可将该设备推上市场,时间估计会在2017年左右。

下面是这台机器的技术指标:

切削加工部分

加工尺寸:450×150×350毫米

主轴最高转速:50000rpm

送料速度:3000毫米/分钟

3D打印部分

成型方式:熔融沉积成型FDM

喷头数:1个

最大打印尺寸:120×120×300毫米

Z轴精度:0.3毫米

使用材料:ABS线材

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们