相对于注塑成型而言,3D打印技术的优点是显而易见的。特别是对于具有复杂几何形状的小批量产品来说,3D打印是迄今为止最简单和最具成本效益的解决方案。注塑成型制品唯一能够与之媲美的只有其表面质量和结构性能。但是如今,注塑成型技术的这点优势也可能跟很快不保。

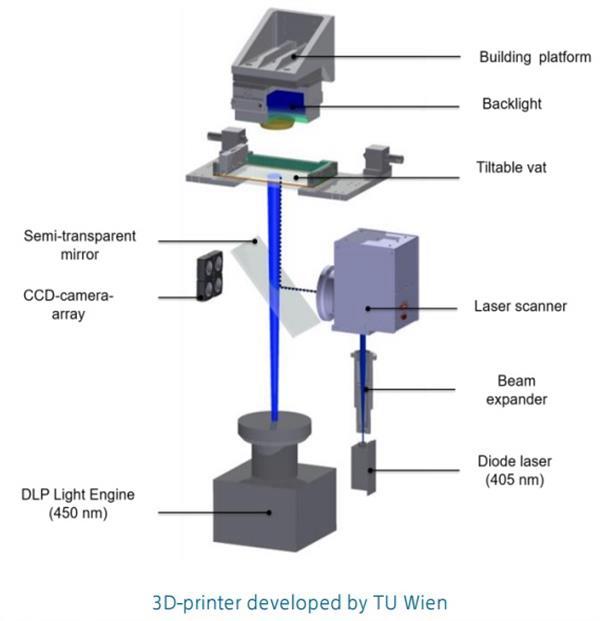

日前,来自奥地利维也纳技术大学(TU Wien)的一群研究人员开发出了一种新型的3D打印机,可以直接打印原本用于注塑成型设备的高粘度聚合物,并将DLP 3D打印机的光处理与具有激光精度的SLA技术结合起来以优化打印对象的表面质量。

据了解,这一新型的3D打印解决方案是由该校Jürgen Stampfl教授带领的团队开发出来的。Stampfl教授专门从事新材料和相应的3D打印机开发。该团队一直在寻找将高质量塑料材料更有效地用于3D打印技术,以改善3D打印零部件表面质量和机械性能的方法。他们认为,这是正在进行的3D制造革命的关键。这项研究还得到了欧盟Horizon 2020计划的资助(项目编号633192 (ToMax))。

尤其是,他们一直专注于那些具有高黏度、耐冲击性和具有出色表质量的聚合物的研究,这正是当前的3D打印技术所缺乏的。通过一种基于DLP(数字光处理)的新型3D打印技术,他们现在终于可以利用这些材料了。据悉,这支奥地利科学家团队打造出了一台依赖DLP光源的3D打印机。与普通的依赖单一光波完成整个3D对象的硬化不同,他们的这台设备将DLP光源与一种精密激光(通常用在SLA 3D打印机上)结合起来,大大增加了打印分辨率。

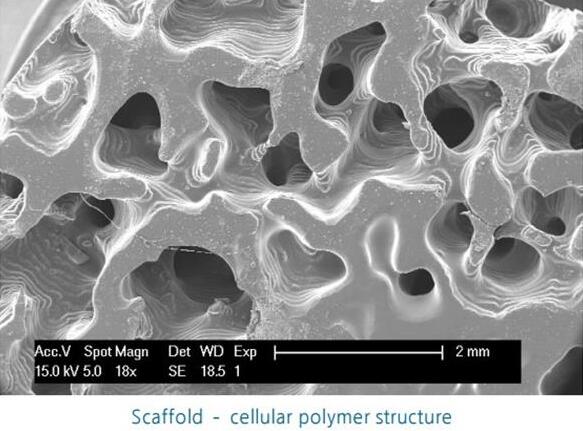

更重要的是,这种新的3D打印解决方案可以支持种类繁多的材料。基于DLP或SLA技术的3D打印机通常会依赖于非弹性的热固性塑料,比如(甲基)丙烯酸酯与环氧化合物等,而奥地利的科学家们改进了他们树脂系统,使其可以容纳更为广泛的聚合物,包括那些具有高粘度和良好的抗冲击强度的材料。这也是3D打印系统第一次可以使用这些曾被注塑成型所垄断的聚合物。除此之外该设计还可支持众多陶瓷材料、比如氧化铝、氧化锆、生物玻璃和磷酸三钙等。

这就为种类繁多的创新铺平了道路。研究人员认为该3D打印机打印出来的组件热力性能将会优于注塑件。此外,他们还能以不到20微米的高分辨率进行3D打印,得到壁厚仅为0.1毫米的3D对象。另外,他们开发的这款新型3D打印机(原型)的最大构建尺寸为144×90×160毫米。“它可以用来制造时具有高断裂伸长率的高强度组件,同样也可以生成类似橡胶材质的部件(比如减震器等)。与传统的SLA材料相比,它的冲击强度达到40kJ/m²,断裂伸长率为40%,耐热性能也大大地提高了。”研究人员们称。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们