一、价值流定义

价值流就是一个产品通过其生产工程的全部活动(包括增值及非增值价值的活动)。

其中对于一个产品来说,有两个流程特别重要:

1、从原材料到交付客户手中的生产流程。

2、从概念到投产的设计流程。

如一个产品的流动,应该是至少不少于“6+1”,包括顾客要求收集、分析、概念设计、产品设计、工程开发管理、生产制造管理、供应商及订单管理、生产交付、销售(含渠道及终端)、客户服务等,将历经很多制程工序,需要许多公司工厂甚至要跨越许多国家和地区。

在狭义的VSM中,我们主要讨论工厂内的价值流,即精益生产相关联的产品中从顾客需求到产品交付的生产流,它也是现阶段我们努力实施精益生产的主要领域。

二、价值流意义

1、发现浪费及问题的工具。它从宏观角度,从input-output的流程上审视业务及制程,可以让你轻易看到浪费源(隐蔽的工厂:过多的库存、重工、时间浪费、搬运、检测等),从而为企业进行持续的、系统化的改进提供科学依据。

2、通用语言。价值流可以作为流程、制程改善的通用语言,使得不同部门间容易沟通。

3、确定及区别改善重点的优先次序的工具,避免“只挑容易的”来改进,使改善的投人回收比最大。

4、价值流技术是编制改善计划及实施计划的基础。

三、价值流图基本框架

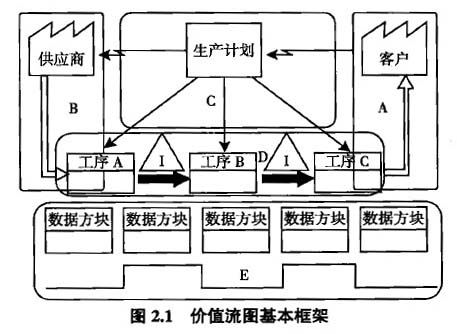

价值流图基本框架

A区域是客户区域,需要了解客户需求量、交货频次、运输方式等。

B区域是供应商区域,需要了解供应商供货方式、交货频次、运输方法等。

C区域是信息流区域,需要了解信息从客户到企业生产计划部门,从市场计划部门到供应商和内部各厂之间的电子/手工信息传送方式、控制点控制方式、交货需求等信息。

D区域是作业流物流区域,需要了解原物料从供应商开始,经历企业内部各主要生产环节直到做成成品交货的作业流、物流流动的全部步骤,物流停止区域—各仓库的分布。

E区域是数据及时间框,它是记录上述A, B, D各区域的相关重要KPI数据,并对于整个生产物流、信息流的运作效率、平衡性、浪费藏匿点作出评价,便于在此基础上作改善。

四、价值流使用场合

六西格玛理论中,有一个重要工具-FMEA,在进行初试分析的时候需要用到它,以指引改善方向;当已进行一些改进后,再进行FMEA分析,以确认改进是否达到效果。所以FMEA是六西格玛质量改进过程中的一项串联总体改善方向、阶段及总体总结的重要工具。

价值流分析在精益生产中的作用,就如同FMEA一样,起着总体改善方向指引、阶段及总体成效总结的串联作用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们