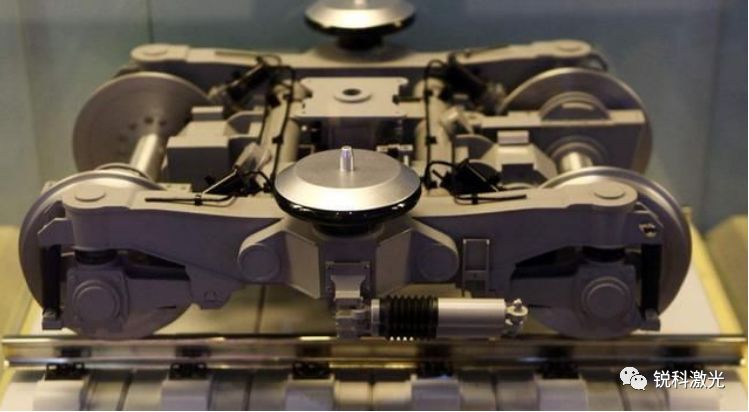

轮对是机车车辆与钢轨相接触的部分,由左右两个车轮牢固的压装在同一个车轴上组成。轮对的作用是保证机车车辆在钢轨上的运行和转向,承受来自机车车辆的全部静、动载荷,把它传递给钢轨,并将因线路不平顺产生的载荷传递给机车车辆各零部件。

对于高铁动车来说,车轮和车轴都是用没有添加合金元素的碳素钢制造的,而这往往会成为发生裂纹和脆性断裂的原因,因此,高铁在运行一段时间后都需要进行检修。在检修前,需要将轮轴及轮辐上的涂层彻底剥离下来,传统的方法是采用钢丝刷进行打磨,此方法虽然可剥离涂层,但是效率很低,并且作业人员劳动强度很大,还会对轮对表面造成损伤,以至于对下一步的探伤造成影响。

高铁动车轮对图,图片来源于网络

激光清洗技术能有效清除轮对表面漆层,但效率偏低,厚涂层情况下清洗速度慢,局限性很大,针对目前使用的清洗方法的不足,同时也为了扩大激光清洗的应用范围,提高清洗质量、效率以及避免单纯脉冲激光清洗的局限性,研发出新的清洗工艺:

脉冲激光和半导体激光复合清洗技术

激光复合清洗技术的优点不单单是两种激光的叠加,重点体现在能量的利用率远远大于两种热源的简单相加。

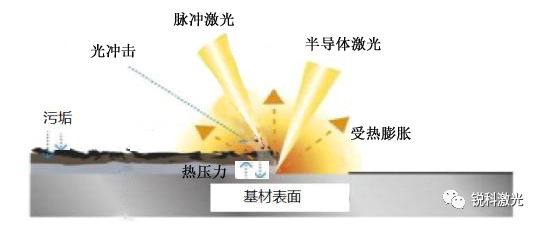

激光复合清洗原理

激光复合清洗技术是激光清洗的又一新发展方向,是通过脉冲激光与半导体激光相互作用形成的一种增强适应性的清洗方法,在处理基材表面附着物(污垢、氧化皮、锈斑、有机涂层等)过程中,半导体激光大光斑辐照附着物表面,表面吸收能量均等分布的激光产生热能,使金属材料和附着物之间形成热膨胀压力,降低两者之间结合力。当脉冲激光输出高能激光束时,产生的振动冲击波直接使结合力不强的附着物脱离金属表面,实现激光快速清洗。

与其他激光器相比,半导体激光器光斑能量分布均匀,能够实现激光能量缓慢下降呈梯度变化,半导体激光器在清洗过程中作为热传导输出,通过调节激光功率和辐射时间熔化和加热金属材料附着物,使金属材料和附着物之间形成热膨胀压力,减小两者之间结合力,附着物更容易脱离金属表面,实现激光清洗。

激光复合清洗原理图

实际应用案例

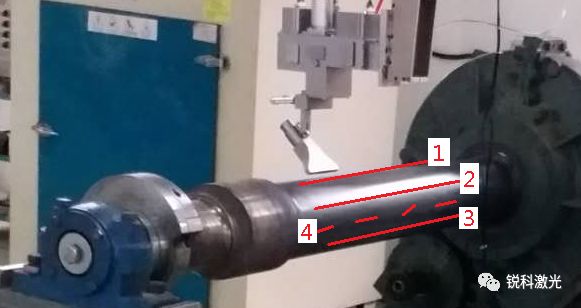

为了体现激光复合清洗技术相对于激光清洗技术的优势,我们进行了轮对涂层除漆清洗测试,同时采用500W脉冲激光清洗对比300W脉冲激光搭配1500W半导体激光器进行清洗测试,设备和实验样品信息如下:

清洗要求:

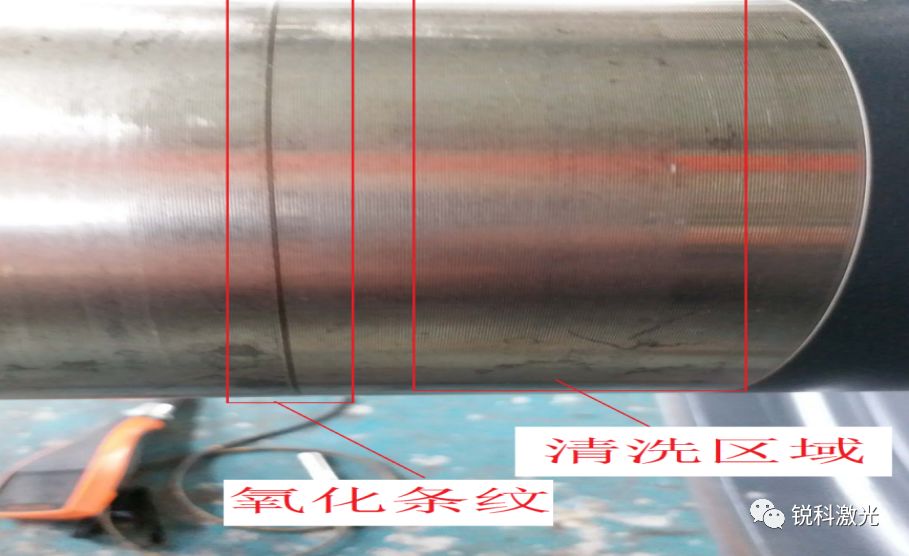

1 、清洗过程中不能出现氧化条纹;

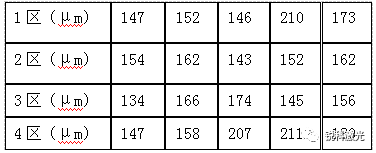

2、清洗一根轮对轴的时间控制在10min内;在激光复合清洗测试之前,需要对轮对轴表面的双组分环氧树脂进行测厚,分别测试轴的四个区域的厚度,然后计算平均厚度,如下表所示:

针对厚度为150-250μm环氧树脂涂层材料,我们做了如下两组测试:

测试

1、500W脉冲激光清洗环氧树脂涂层材料时,使用焦距为160mm的场镜,扫描速度为6m/s,重复频率选择20KHz,扫描宽度为80mm,210r/min,每分钟轮对的转速为210转。

500W 脉冲光纤激光器

清洗后测量了轮对正面和反面的温度,分别为40℃和30℃,清洗效率为1.5m²/h。清洗效果图片如下图:

测试

2、300W搭配1500W半导体激光器清洗环氧树脂涂层材料时,扫描速度为8m/s,扫描宽度为80mm,占空比为20%,调制频率为2000Hz,半导体激光光束与脉冲激光光束间的间隔设置为3mm.

300W 脉冲光纤激光器

1500W 光纤输出半导体激光器

清洗后测量了轮对正面和反面的温度,分别为39℃和30℃,清洗效率为8.5m2/h。清洗效果图片如下图:

结论

根据测试实验效果及数据分析,我们得出如下结论:

|

1 |

300W脉冲搭配1500W半导体激光复合清洗在效率、效果上均能达到预定清洗的要求;

|

|

2 |

采用脉冲激光-半导体激光复合清洗技术可进行较厚涂层材料清洗,快速并有效的提高清洗质量,基材不容易造成损伤。

|

在复合清洗建议采用调制模式来清洗涂层,连续模式输入热量过大,会造成工件的热变形,此次测试采用调制模式进行清洗,工件表面的温度低于45℃,这个温度不会对轴有所影响;

在复合清洗过程中,建议采用脉冲激光与半导体激光光束间隔3-5mm,用以减少热累积和提高清洗效率。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们