纤维增强复合材料作为新型多功能材料,具有重量轻、比强度大、比刚度高、耐疲劳、耐磨性能好等特点,尤其是在制造高质量的船体结构方面有着巨大的优势。目前常用的船体用复合材料主要有碳纤维、芳纶纤维和玻璃纤维等复合材料。实践表明,复合材料舰船同钢制舰船在重量上减轻近50% ,因此复合材料非常适用于限制重量、有速度要求的高性能船舶等。随着复合材料在舰船上的广泛应用,复合材料与金属之间的连接问题成为限制发展的因素之一,常用的机械链接和粘接方式存在额外增重、成本高、耐用性无法保证等问题,限制了其应用。

复合材料在船舶结构上的应用

最近,英国焊接研究所(TWI)与行业顾问GKN Aerospace和Gestamp集团共同开展了一个新的针对复合材料与金属连接技术的项目研究。该项目旨在设计和制造一种复合材料-金属界面“过渡”区域,通过激光铆接等技术制造复合材料-金属接头及部件,探索新的解决方案用来连接异种材料。

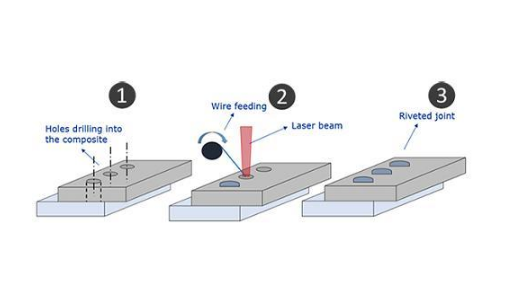

该技术的原理如下图所示,首先通过激光或热辅助方法在复合材料板上打孔,然后通过该孔洞输送激光熔化填充材料用来形成铆钉,最终通过铆钉实现复合材料板与金属表面的互锁连接。与传统的机械链接和粘接剂技术比较,激光铆接技术具有生产效率高、避免胶粘剂堵塞、轻量化等优势(与机械连接相比减重50%以下),能充分发挥复合材料-金属部件轻质、高强、耐腐蚀、耐高温、高承载阻力等优点,为复合材料在船舶连接结构上应用提供了新的思路和借鉴。

激光铆接技术原理图

据相关报道,该项目还将开展对混合连接技术、材料性能评估、识别后处理技术等过程的综合技术评估研究工作。 此外, 与传统技术不同的是,项目中用到的数值模型的准确性是通过实验数据,结合技术经济性对比等综合结果进行验证的。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们