文稿/东莞德益激光科技有限公司

激光焊接有着高度自动化、高效率、高精度等优点,其发展前景是巨大的,市场的需求取决于焊接应用场景的开发,这需要除了激光光源还有控制、夹具、材料研究、以及整机设备方案的开发。近些年激光焊接应用的一个重要体现在于新能源汽车的动力电池方面。激光焊接的一个重大需求会出现在消费电子产品应用上,其中手机制造是最主要的代表。

本篇介绍了激光点焊机在手机中的应用案例。

应用需求

人工上下料中框产品,自动贴弹片或铜片至手机中框,进行激光点焊。

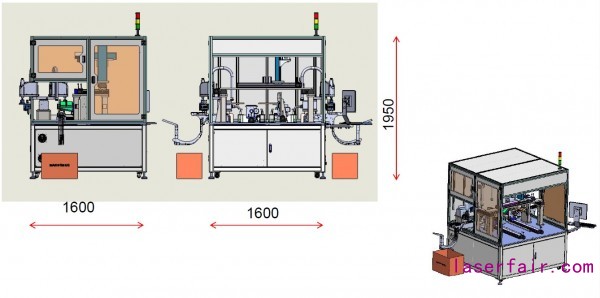

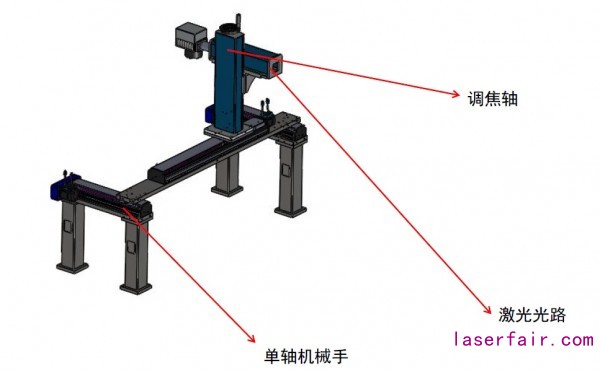

侧贴铜片点焊机

该自动化设备由四部分构成:1. 人工上下机壳;2. 上弹片(铜皮);3. 激光焊接;4. 人工下料。全部由1个控制系统来控制,因此该机台有着效率高、系统化高、安全程度高等特点。

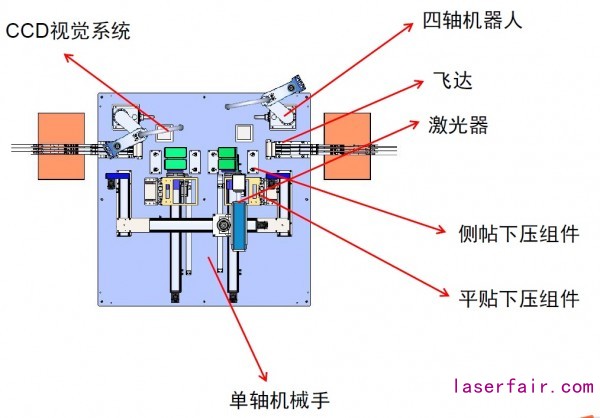

工序操作说明:

1. 手机壳由人工上料

2. 铜皮或者弹片飞达自动送料

3. 机器人(400MM)自动从飞达上料机构抓取物料后CCD纠偏,然后放入手机壳的指定位置(考虑CCD的纠偏精度和整机的效率,一个工位飞达上的物料的数量需要在 2个以内)

4. 可双边侧贴,平贴功能,自动压铜片&自动激光焊接

5. 焊接后的产品,人工下料

6. 设备UPH:900pcs/hr(2个铜片,新增铜片效率下降)

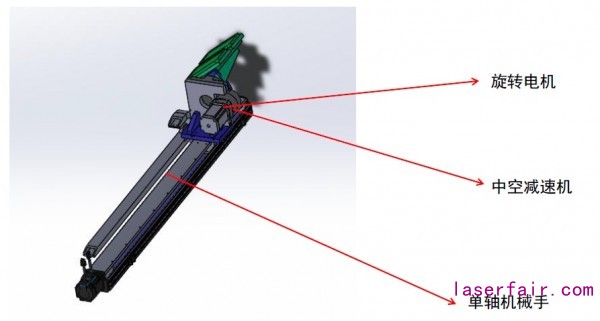

移载治具模组

可双边旋转侧贴,可实现平贴

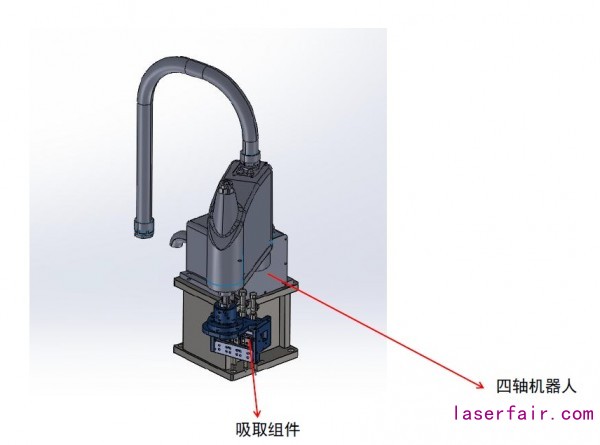

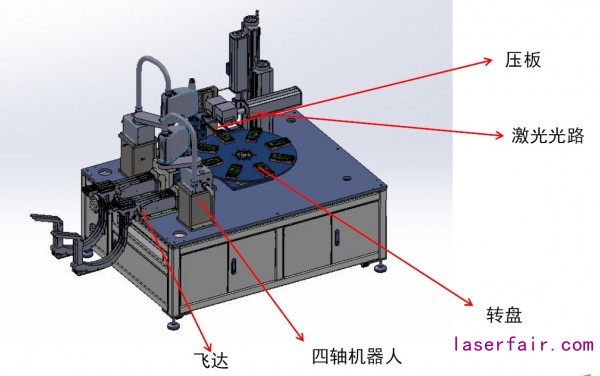

机器人取放料模组

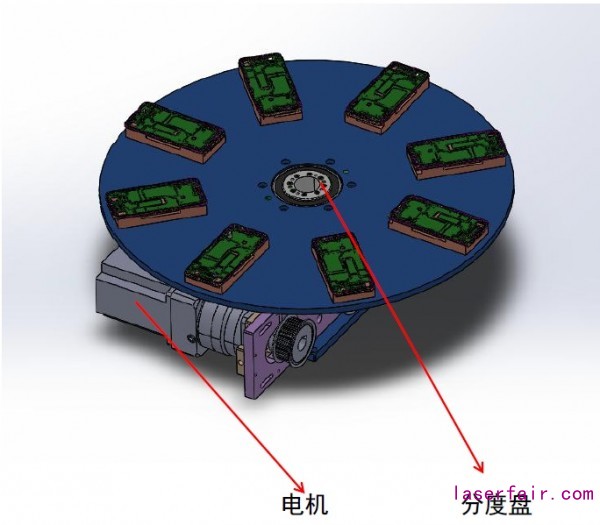

平贴铜片采用高精度8工位转盘方式,双机器人上料铜片,通过视觉纠偏,自动上料,采用双激光头点焊方式;

采用飞达上料铜片,单个机器人上两个铜片,双激光头点焊,设备UPH 950pcs/hr(注:中框贴铜片位置误差;要管控,放置铜片槽至少单边大于0.13mm)

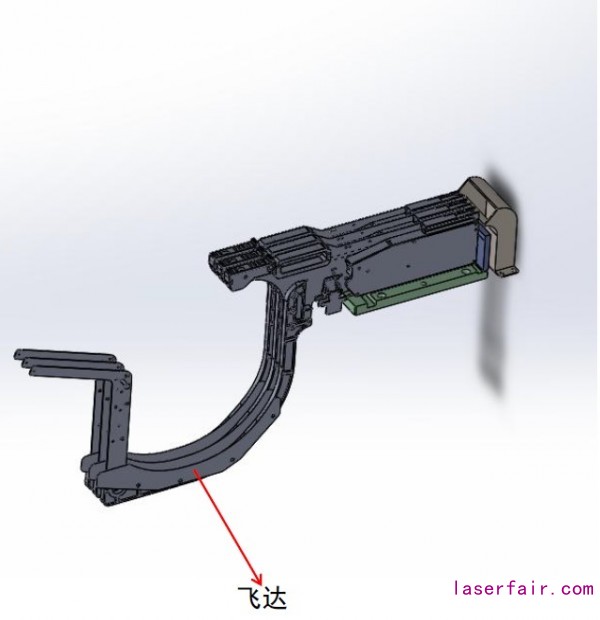

飞达上料组件

转盘组件

平贴铜片产品要求

1.机壳和弹片(铜皮)配合的间隙必须在单边 0.1MM 以上;

2.放弹片或铜片的槽深度要大于铜皮或着弹片的料厚 0.1MM(槽底部是直角最好);

3.机壳的定位孔要来料加工要公差管控;

4.机壳贴放铜片位置要位置来料加工要公差管控。

公司简介

德益激光前期专业从事模具激光焊机的开发、销售与维护和模具激光焊技术的推广。为国内开发使用模具激光焊机开了先河,现在占整个国内市场的70%以上。经过多年的发展,现已经发展为拥有自主知识产权的综合性激光科技供应商。

德益激光 多年以来秉持“诚信、务实、高效、共赢”的经营理念,依托总公司十余年模具、机械行业经验的经验积累,结合与国内专业科研院校的合作,致力开拓国产专业激光科技的工业化应用与普及。公司以优质的品质和服务赢得了广大客户的信赖,德益激光的产品相继出品韩国、日本、马来西亚,成为激光行业中的知名品牌。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们