文章供稿:锐科激光

上篇说说激光清洗的发展及原理

传统的工业清洗方式主要包括高压水、化学试剂、超声波以及机械打磨等方法,但这些清洗方式存在损伤基体、工作环境较差、产生污染、部分位置清洗不彻底以及清洗成本高等问题。随着环境污染的加剧,各国学者们都在积极地开发节能、环保、高效的新型清洗技术。由于激光清洗技术具有基体材料低损伤、清洗精度高、零排放和无污染等优点,正逐步受到学术界和工业界的重视和青睐。毫无疑问,将激光清洗技术应用于金属表面的污物清洗具有十分广阔的前景。

激光清洗技术的发展史与现状

20世纪60年代,著名物理学家Schawlow首次提出激光清洗,之后又将该技术应用于古代文籍的修复和保养。国外激光清洗的去污范围非常广泛,从厚锈层到物体表面微细颗粒都可以去除,包括文物艺术品的清洗、轮胎模具表面橡胶污物的去除、金膜表面硅油污染物的去除以及微电子行业的高精密清洗。在国内,激光清洗技术真正开始于2004年,中国开始投入大量的人力和物力加强了对激光清洗技术的研究。近十多年来,伴随着先进激光器的发展,从低效、笨重的二氧化碳激光器到轻便、小巧的光纤激光器;从连续输出激光器到纳秒甚至皮秒、飞秒的短脉冲激光器;从可见光输出到长波红外光及短波紫外光输出……激光器无论是在能量输出、波长范围还是在激光品质、转能效率上都有了飞跃式的发展。激光器的发展自然也促进了激光清洗技术的飞速发展,激光清洗技术在理论和应用上都取得了丰硕的成果。

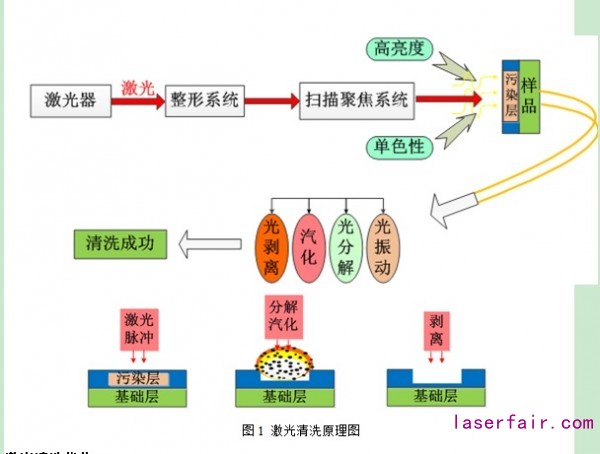

激光清洗技术的原理

脉冲式激光清洗的过程依赖于激光器所产生的光脉冲的特性,基于由高强度的光束、短脉冲激光及污染层之间的相互作用所导致的光物理反应。其物理原理可概括如下:

a)激光器发射的光束,被需处理表面上的污染层所吸收

b)大能量的吸收形成急剧膨胀的等离子体(高度电离的不稳定气体),产生冲击波

c)冲击波使污染物变成碎片并被剔除

d)光脉冲宽度必须足够短,以避免使被处理表面遭到破坏的热积累

e)实验表明当金属表面上有氧化物时,等离子体产生于金属表面

等离子体只在能量密度高于阈值的情况下产生,这个阈值取决于被去除的污染层或氧化层。这个阈值效应对在保证基底材料安全的情况下进行有效清洁非常重要。等离子体的出现还存在第二个阈值。如果能量密度超过这一阈值,则基底材料将被破坏。为在保证基底材料安全的前提下进行有效的清洁,必须根据情况调整激光参数,使光脉冲的能量密度严格处于两个阈值之间。

激光清洗优势

与机械摩擦清洗、化学腐蚀清洗、液体固体强力冲击清洗、高频超声清洗等传统清洗方法相比,激光清洗具有明显的五个优势:

环保优势:激光清洗是一种“绿色”的清洗方法,不需使用任何化学药剂和清洗液,清洗下来的废料基本上都是固体粉末,体积小,易于存放,可回收,无光化学反应、不会产生污染。

效果优势:传统的清洗方法往往是接触式清洗,对清洗物体表面有机械作用力,损伤物体的表面或者清洗的介质附着于被清洗物体的表面,无法去除,产生二次污染,激光清洗的无研磨和非接触性、无热效应不会破坏基底,使这些问题迎刃而解。

控制优势:激光可以通过光纤传输,与机器手和机器人相配合,方便地实现远距离操作,能清洗传统方法不易达到的部位,这在一些危险的场所使用可以确保人员的安全。

便捷优势:激光清洗能够清除各种材料表面的各种类型的污染物,达到常规清洗无法达到的清洁度。而且还可以在不损伤材料表面的情况下有选择性地清洗材料表面的污染物。

成本优势:激光清洗速度快、效率高,节省时间;现阶段购买激光清洗系统虽然前期一次性投入较高,但清洗系统可以长期稳定使用,运行成本低,更重要的是可以方便地实现自动化操作。可以预见今后激光清洗系统的成本还将会大幅度的下降,从而进一步降低使用激光清洗技术的成本。

激光清洗技术的分类

激光清洗的方法主要可分为以下三类:

1. 激光干式清洗

采用激光辐射直接去污,激光被物体或污物颗粒吸收后,产生振动,从而使基体和污染物分离。激光干式清洗中污物粒子被去除方式主要有两种:一种是基体表面瞬时热膨胀,产生振动,使其表面吸附的粒子被去除。另一种是粒子本身的热膨胀而使粒子离开基体表面。

2. 激光湿式清洗

激光湿式清洗是先在待清洗的基体表面均匀覆盖一层液体介质膜,然后用激光辐射去污渍。根据介质膜和基体对激光的吸收情况,可将湿式清洗分为强基体吸收、强介质膜吸收和介质膜基体共同吸收。强基体吸收时,基体吸收激光能量后,将热量传递给液体介质膜,基体与液体界面处的液体层过热沸腾,液体层和污渍一起被去除。

3. 激光+惰性气体清洗

激光辐射的同时,用惰性气体吹向工件表面,当污染物从表面剥离后,就被气体远远吹离表面,避免清洁表面被污染和氧化。

下篇激光清洗技术应用领域及应用工艺技术

激光清洗的应用领域

随着激光清洗技术的发展,激光清洗技术已经普及到工业应用中的许多行业,具体如下所示:

微电子领域:半导体元件、微电子器件、存储器模板等;

文物保护领域:石雕、青铜器、玻璃、油画和壁画等;

磨具清洗:橡胶模具、复合模具、金属模具等;

表面处理:亲水性处理、表面粗糙化、焊前焊后对焊缝的处理等;

除漆、除锈:飞机、船舶、武器装备、桥梁、金属压力容器、金属管道等;飞机零部件、电器产品零件等;

其他:城市涂鸦、印刷滚筒、建筑外墙、核工业等;

金属表面激光清洗技术的应用研究

1. 激光清洗不仅除污还能提升抗腐蚀能力

激光清洗技术能克服传统清洗技术费时费力、有环境污染等缺点,在去除金属表面污物等方面发挥着重要的作用。此外,还可以进一步控制激光清洗参数,使被清洗的金属表面发生化学反应并形成一层几微米厚的保护层能防止金属进一步锈蚀,采用激光清洗技术去污,可以使金属器件的抗腐蚀能力提高3~4倍。

2. 选对激光器类型和波长对清洗效果具有重要影响

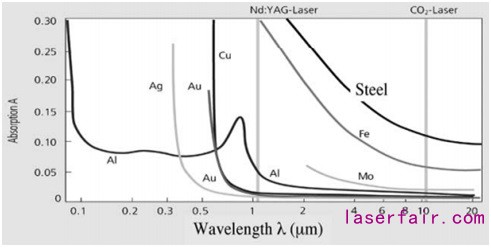

图2各种金属吸收系数随波长的变化曲线

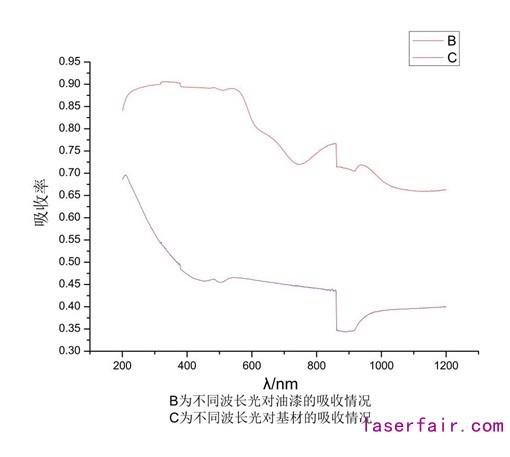

图3 921A钢和环氧富锌漆层对不同波长光的吸收情况

如图2为各种金属吸收系数随波长的变化趋势,在λ=916nm~1200 nm时,大多数金属在此波段的吸收系数较高,有机物对此波段的激光吸收也相对较为强烈。正因如此,在吸收率上,综合各方面的对比优势,光纤激光器在各方面都有独特的优势。有机污层吸收激光强烈,有机污层的温度迅速上升到蒸发点气化,从而达到不损伤基底而清除污染层的目的。然后确定激光清洗的能量阈值,激光清洗的能量阈值将决定激光清洗的效果。选择合适的激光清洗能量阈值需要我们综合考虑材料的性能、微观结构、形貌缺陷以及激光的波长和脉宽等作用要素的影响。

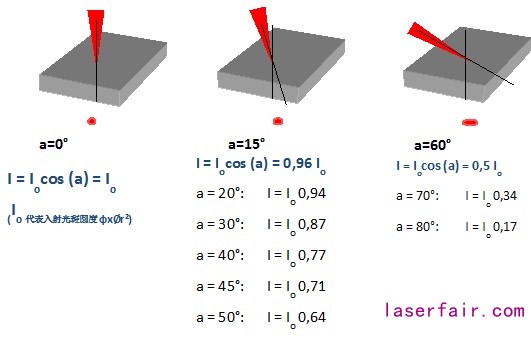

3.合适的激光入射角度使清洗效果事半功倍

当激光以一定的倾斜角度入射时,激光直接辐射在粘附颗粒的下方,产生更高的热弹性应力,与垂直入射相比,污染物更容易被清除。此外,研究发现随着倾斜角度的增加,激光辐射面积更加宽广(见图4),当倾斜的角度为20度时,被清洗区域的面积约为垂直入射时的10倍,有效地提高了激光清洗的效率。

图4 激光入射角度和辐射面积的关系图

4. 正确的离焦量提升激光清洗效果

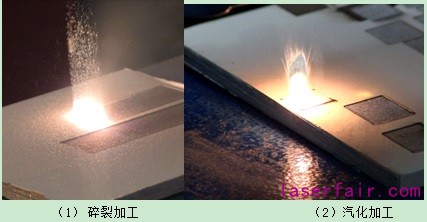

图5 碎裂加工过程与汽化加工过程对比

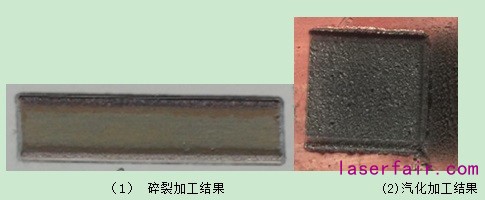

图6 碎裂加工结果与汽化加工结果的对比

不同离焦量,清洗的机制也会不同。在正离焦的时候清洗是表面物质爆破碎裂机制,而在离焦量变大的时候,漆层的移除是从碎裂变成汽化的。图6(2)中的红框,在离焦量实验中,在清洗处周围会有灰尘,这明显是漆层燃烧的剩下的灰烬。而在6(1)中用的是碎裂原理,则没有灰烬。

表1 主要清洗参数下激光除锈效果

实验 编号 | 激光功率 (W) | 脉冲频率 (kHz) | 清洗表面铁 含量(wt%) | 激光清洗 表面效果 |

1 | 200 | 5.0 | 95.1 | 锈蚀层已除掉,表面呈亮白金属色,但表面残留少许灰黑色斑痕 |

2 | 300 | 10.0 | 96.5 | 锈蚀层均已除掉,表面呈亮白金属色 |

3 | 500 | 15.0 | 96.8 | 锈蚀层均已除掉,表面呈亮白金属色 |

4 | 200 | 15.0 | 92.1 | 锈蚀层已除掉,表面呈亮白金属色,但表面残留少许灰黑色斑痕 |

5 | 300 | 10.0 | 96.4 | 锈蚀层均已除掉,表面呈亮白金属色 |

6 | 500 | 5.0 | 97.2 | 锈蚀层均已除掉,表面呈亮白金属色 |

为最优化金属表面激光清洗的效果,需要综合考虑激光清洗方法、清洗模型、激光器的类型、激光器的波长、能量密度、功率、脉冲频率、脉冲时间以及激光的入射角度等工艺参数。如表1,脉冲激光能够有效清洗碳钢表面的锈蚀,当波长为1064nm、激光功率为500W、脉冲频率为10kHz、脉冲宽度为120ns,清洗速度为60mm/s、搭接率为5%的清洗参数下激光清洗锈蚀效果最佳,激光清洗锈蚀表面、微区、线和点处都没有发现氧元素的存在。只有系统的研究工艺参数,才能形成一套高效的激光清洗体系。

激光清洗将成为清洗市场发展的大趋势

虽然目前激光清洗还无法完全取代传统清洗技术,但随着科技的进步以及环保要求的提高,激光清洗将成为全球清洗市场发展的大趋势。通过开发新型激光清洗系统、设备并优化清洗工艺,提高清洗效率,降低清洗成本,减小对待清洗表面的损伤,实现金属表面清洗过程的绿色、高效与自动化必然是未来市场的需求。

武汉锐科光纤激光技术股份有限公司作为一家专业从事光纤激光器及其关键器件与材料的研发、生产和销售的国家火炬计划重点高新技术企业,具有从材料、核心器件到整机完备的产业链垂直整合能力。目前锐科激光针对激光清洗领域推出的100W-2000W脉冲专用清洗激光器,已经广泛应用于表面处理、模具清洗、除漆除锈等五金制造、汽车及轨道交通领域。锐科激光还可为不同应用需求提供定制化清洗解决方案。下期将与大家继续分享激光清洗的应用案例。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们