1、引言

快速原型制造技术RP(rapid prototyping)是一种产生于上世纪八十年代末期的新型制造技术,它汇集了计算机科学、CAD/CAM、数控技术、激光加工技术、新材料等诸多工程领域的先进成果。RP技术从出现到现在经过了近二十年的时间,在世界范围内得到了很快的发展并获得了广泛的应用。目前,RP技术的快速原型制造工艺方法有十多种,其中比较成熟的主要有:立体印刷(SLA);分层实体制造(LOM);选择性激光烧结(SLS);熔化沉积成形(FDM);三维打印(3D-P);固基光敏液相法(SGC)。各种 RP方法均有自身的特点和适用范围。

选择性激光烧结(Selective Laser Sintering,简称SLS)作为快速原型制造技术RP的一个重要组成部分,其优点是:以粉末为成型材料,用材种类广泛、工艺过程简单、成型效率高以及近乎百分之百的材料利用率、无需支撑、可制造任意复杂形状的零件等。选择性激光烧结成功解决了传统加工方法中复杂零件的快速制造难题,能够自动、快速、准确地将设计转化为一定功能的产品原型或直接制造零件,对缩短产品开发周期、节约开发成本、提高企业竞争力都有重大的意义"。主要介绍金属粉末选择性激光烧结技术的发展情况。

2、选择性激光烧结(SLS)技术

2.1 SLS技术的基本原理

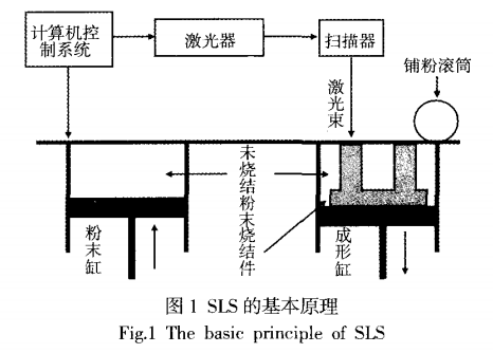

选择性激光烧结(SLS)又可称为选区激光烧结,是利用激光有选择地逐层烧结粉末,逐层的叠加从而预定形状的三维实体零件的一种快速成形制造方法。SLS快速成形系统的工作原理,如图1所示。

整个工艺装置由粉末缸和成形缸组成,工作时粉末缸送粉活塞上升一个铺粉厚度,由铺粉滚筒在成形缸工作活塞上均匀铺上一层粉末,由计算机根据切片模型控制激光束进行二维轨迹扫描,有选择地烧结粉末材料从而形成零件的一个截面层。烧结完一层后工作活塞下降-个铺粉厚度,铺粉系统重新铺上一层新的粉末,系统控制激光束再次扫描烧结新的一个截面层。如此循环,层层叠加,直到整个三维零件烧结完成。最后取出烧结好的零件,将工作缸中未烧结的粉末回收到粉末缸中重复使用。

2.2 SLS技术的特点

SLS技术的特点归纳起来主要有以下几点:

(1)生产周期短,开发成本相对较低。

(2)成形过程与零件的复杂程度无关,可以成形几乎任意几何形状的零件,是真正意义上的自由制造,对于具有复杂内部结构的零件,SIS具有传统制造方法无法比拟的优势。

(3)材料范围宽,从理论上说,任何加热后能够粘结的粉末材料都有被用作SLS原材料的可能性,这包括了塑料、陶瓷、金属粉末及它们的复合粉末。

(4)成形件应用面广,由于成形材料的多样化,使得SLS适合于多种应用领域,如原型设计验证、模具母模、精铸熔模、铸造型壳和型芯等。

3、金属粉末选择性激光烧结(SLS)技术

SLS最初只能用于塑料粉末和蜡粉的成形,20世纪90年代初,德国EOS公司与芬兰的Rapid Product Innovations合作,研制出可用于SIS成形的烧结不收缩铜粉和不锈钢粉,从而将SIS技术的应用领域拓展到了金属材料成形领域。利用SLS工艺直接烧结金属粉末成形三维零部件是SLS技术发展的目标之一,也是快速成形制造的最终目标之—。国内外科研人员在这方面进行了大量的研究工作,并初步取得了一些成果,在某些高科技领域得到了一定范围的应用。

目前,金属粉末的SLS成形主要分为间接法和直接法两种。

3.1间接法

SLS间接法金属粉末与有机粘结剂按-一定配比所组成的混合物作为烧结用金属粉末。烧结过程中,因为有机材料的红外光吸收率高、熔点低,因此覆膜或粘结剂熔化后将金属粉末颗粒粘结起来,形成金属零件的坯体(绿件)。

3.1.1间接法使用的粉末材料

间接法成形中所使用的粉末材料为金属粉末与有机材料粉末组成的混合物,其中有机粉末材料为粘结剂。金属粉末与有机粘结剂的混合方法有两种:

(1)利用有机材料包覆金属材料制得的覆膜金属粉末,这种粉末的制备工艺复杂,但烧结性能好,且所含有机材料比例较小,更有利于后处理;

(2)金属与有机材料的混合粉末,制备较简单,但烧结性能较差。

3.1.2间接法研究现状

美国Harrisl,Marcus等人对60Cu-40PMMA(有机玻璃)混合粉末进行了烧结,经后处理工艺,相对密度在(84~96)%之间。南京航空航天大学在RAP-Ⅱ设备上对粉末材料:铁粉(79%或钨粉)+聚酯粘结剂(21%)进行烧结,经渗铜处理得到EDM电极,并进行EDM放电试验,实验表明,当采用的放电加工参数合理时,电极的体积损耗可降到4%或更低,接近于纯铜。吉林工业大学用有机树脂包覆的铁基合金98Fe2Ni进行了烧结研究。华中科技大学对覆膜金属粉末(尼龙12覆膜CuAI、碳钢)进行了烧结实验研究。

3.1.3间接法成形工艺

(1)烧结工艺

SIS成形件的质量与成形参数有关。SLS的成形参数有激光功率、扫描速度、扫描间距、层厚、光斑大小等。较大的激光功率,较低的扫描速度和较小的光斑直径,可获得高的能量密度,可使粉末的烧结深度和宽度增加,但也会使成形件容易产生翘曲变形;反之,如果能量密度太低,则在金属粉粒间形成的联结强度太低,成形件不能保持形状;扫描间距和层厚要兼顾成形效率和成形件的强度、精度,在满足后者的前提下,使用较大的扫描间距和层厚有利于提高成形效率。

(2)后处理工艺

成形坯件(绿件)必须进行后处理,才能成为致密的金属功能件。后处理一般有三步:降解聚合物、二次烧结和渗金属。

①降解聚合物:通过加热、保温来去除金属粉粒间起联结作用的聚合物。

②二次烧结:经过第一步后,金属粉粒间的聚合物几乎全部被去除,此时金属粉粒间只靠残余的一点聚合物和金属粉末间的摩擦力来保持,这个力很小。要保持形状,必须在金属粉粒间建立新的联结,这就需要将坯件加热到更高温度,通过扩散来建立新的联结。

③渗金属:二次烧结后的成形件是多孔体,强度也不高,提高强度的方法就是渗金属。熔点较低的金属熔化后,在毛细力或重力的作用下,通过成形件内相互连通的孔隙,填满成形件内的所有孔隙,使之成为致密的金属件。

间接法具有烧结速度快,对激光器功率要求不高、对环境要求较低等优点,可极大的降低生产成本和设备成本叫;间接法的主要缺点就是:

(1)间接法获得的成形件孔隙率较大,强度也不是很高,必须要经过后续处理才能用作金属功能件。一般的后续处理工艺为脱脂→高温焙烧→金属熔浸。

(2)工艺周期长,后续处理中零件的尺寸和形状精度会降低。

3.2直接法

SLS直接金属粉末成形即直接金属粉末激光烧结(Directmetal Laser Sintering, DMLS),与间接法不同, DMIS成形所使用的金属粉末中不含任何有机粘结剂。DMIS成形过程中,利用高能量的激光直接烧结金属粉末获得金属零部件。目前,由于材料和工艺因素的限制,DMLS成形所获得的金属零部件的机械强度和致密度差别较大。对于致密度较低的烧结件,一般需要通过后续处理来提高机械强度以满足使用要求。

3.2.1直接法使用的粉末材料

(1)单组分金属粉末

对单元系烧结,特别是高熔点的金属,在较短的时间内达到熔融温度,需要很大功率的激光器。烧结过程中,激光在任一金属粉末颗粒上持续辐照的时间很短,很短,通常在(0.5~25)ms 之间,粉末颗粒的熔化和凝固是在瞬间完成的,在如此短暂的热循环下,一般只能通过粉末颗粒的粘性流动或熔化的方式来形成快速粘结,因此很难获得致密度较高的零部件。

(2)多组分金属粉末混合体系

多组分金属粉末混合体系成形机制一般沿用传统的液相烧结机制,液相烧结可以显著提高原子的扩散速率,引起物质的迁移,加速烧结过程的进行,而且液相将填充烧结体内固体颗粒间的孔隙,可以获得致密性较高的烧结件。

(3)预合金粉末

①单组分预合金粉末

预合金粉末颗粒的粘结也是通过液相烧结来完成的,烧结温度在其组分的液相线温度和固相线温度之间进行选择,称之为超固相线液相烧结。预合金化粉末的烧结过程:液相生成、颗粒破碎、重新排列、晶粒再填充和滑动,粗化、溶解再沉淀消除孔隙。

②预合金粉末与单组分金属粉末混合系

预合金粉末与单组分金属粉末混合系的选择性激光烧结具备了多组分纯金属粉末烧结和预合金粉末烧结的工艺优势。

3.2.2直接法研究现状

G.Zong 等研究了带气体保护装置的铁粉直接烧结成型,成型后密度可达到48%,进一步提高性能,需进行致密化等其它处理。

Haase于 1989年对铁粉进行了研究,烧结的零件经热等静压处理后,相对密度达90%以上。Austin大学也对单一金属粉末激光烧结成型进行了研究,成功地制造了用于F1战斗机和AIM-9导弹的INCONEL625超合金和Ti-6Al-4合金的金属零件。美国航空材料公司已研究开发成功先进钛合金构件的激光快速成型。大连理工大学在进行314奥氏体不锈钢粉末直接烧结时,采用大小2种球形颗粒按-定比例混合,在烧结过程中小颗粒能排列到大颗粒之间的间隙中,从而降低孔隙率,提高制件密度。南京航空航天大学开展了316L不锈钢粉末。Ni-Cu基合金粉末和Ni基合金粉末F105的烧结研究。还有北京有色金属研究总院的张永忠、石力开等人直接烧结高温合金Rene-95,获得具有良好外形和尺寸精度的成形零件。

316L不锈钢粉末 图源:天久金属

3.2.3直接法成形工艺

(1)烧结工艺

由于直接法所用粉末材料中是用金属粉末充当粘接剂,根据液相烧结机制,熔化充当粘接剂的金属粉末所需的能量也相对较多。因此在直接金属粉末烧结成形中所需的激光功率相对较高,扫描速度相对较低以提高能量密度来完成烧结。另外也可以通过粉床预热的方法来实现低激光功率下烧结成形,预热温度需要根据不同的粉末组成来确定,而且粉床预热还能降低烧结件的内应力,减少变形,提高制件的精度。

扫描方式对成形件的精度和强度有着很大的影响,且受很多因素的影响,其规律难以掌握。烧结金属粉末般多用变向扫描方式。

(2)后处理工艺

烧结制件中存有大量的孔隙,其力学性能也较差。因此,需要后处理工序来提高密度,以提高强度。

①渗金属:用熔点更低的金属熔化后渗入烧结体内的孔隙中,制成致密金属件,使烧结制件的强度进-步提高。

②热等静压处理:对坯件进行热等静压处理,使密度提高,强度提高。

4、金属粉末SLS存在的问题

金属粉末SLS技术是一个非常年轻的制造领域,在许多方面还不够完善,如目前制造的三维零件普遍存在强度不高、精度较低及表面质量较差等问题。SLS工艺过程中涉及到很多参数(如材料的物理与化学性质、激光参数和烧结工艺参数等),这些参数影响着烧结过程、成形精度和质量。零件在成型过程中,由于各种材料因素、工艺因素等的影响,会使烧结件产生各种冶金缺陷(如裂纹、变形、气孔、组织不均匀等)。引起这些问题的主要因素有:

(1)粉末材料性质:粉末材料的物理特性,如粉末粒度、密度、热膨胀系数及流动性等对零件缺陷形成有重要的影响。粉末粒度和密度对成形件的精度和粗糙度也有显著的影响。粉末的膨胀和凝固机制对烧结过程的影响可导致成形件孔隙增加和抗拉强度降低。

(2)工艺参数:激光和烧结工艺参数:如激光功率、光班直径、扫描速度和方向及间距、扫描方式,烧结温度、烧结时间以及层厚等对层与层之间的粘接烧结体的收缩变形、翘曲变形甚至开裂都会产生影响。此外,预热是金属粉末SLS 中一个重要环节,对金属粉末材料进行预热可减小因烧结在工件内部产生的热应力,防止产生翘曲和变形,提高成形精度。

(3)后处理影响:利用SLS虽可直接成形金属零件,但成形件的力学性能和热学性能还不能很好满足直接使用的要求,经后处理后可明显得到改善,对尺寸精度有所影响。

5、结语

金属粉末SLS技术是一种正在进一步发展和完善的技术。商业化的SLS材料大多是聚合物或覆膜聚合物的金属粉末,因而成形零件的力学性能较差,精度较低,一般只能作为样件使用。虽然可以通过一些方法来提高成形零件的密度或以这个原型为母模去翻制出最终产品,但这并不是SIS技术快速成形的最终目标。随着人们对激光成形机理的掌握,各种材料最佳烧结参数的获得,以及系列化、标准化的成形材料的出现,金属粉末SLS技术也将日趋完善,随着新材料、新工艺的不断开发以及智能化相关技术的不断应用,SLS技术的研究和应用必将进入一个新的阶段。(文章来源:天久金属)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们