绕组的焊接问题算是影响扁线电机大批量生产的“拦路虎”,而且影响不容小觑。

目前,扁线绕组为保障高质量生产多数都是采用的激光焊接,主要在去漆皮和绕组焊接中应用激光焊接。

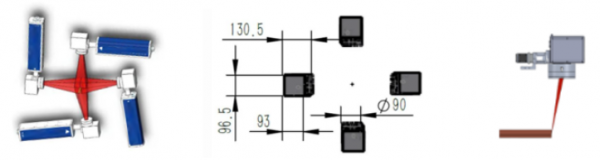

去漆皮方面,目前多数都是采用的四头剥漆,四个激光头同时进行剥离,可配合自动送料剪裁自动化生产,这部分要保证能够完全剥离绝缘层,无残留,还要配套灵活,可以将分离好的单个扁铜线进行去漆,也可以基于整条铜线进行去漆,这方面Hair-pin和X-pin的技术区别不大,X-pin用双面去漆即可。

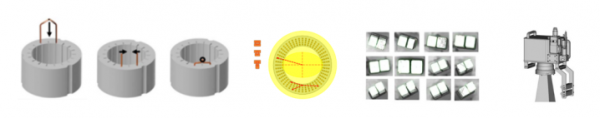

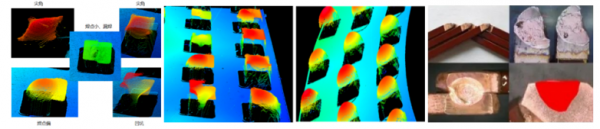

绕组的激光焊接方面,它直接影响着电机的成品率,一般的激光焊接步骤都是先扫描焊点,进行数据处理,然后进行焊接工艺。

基于现在的视觉系统,目前的激光焊接技术已经相对成熟了,有些焊缝过大的坏点都会自动跳过,矫直后进行二次焊接。

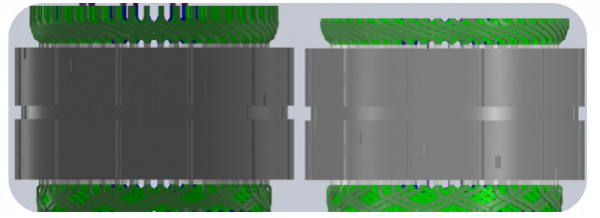

电机在组装过程中无法避免有间隙,单单去漆皮环节,间隙就达到0.4mm,治具加紧能减小一点,夹紧力过大也会伤到铜线,因此还是要靠激光工艺来兼容掉铜线之间的间隙。

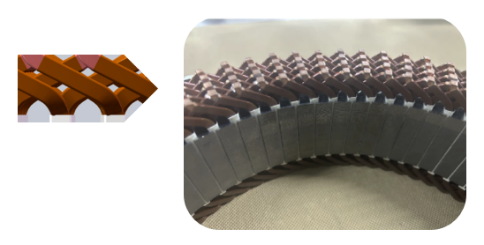

X-pin之所以被外界说的那么好,是因为其端部高度可以达到波绕一样的端部高度,但是它的可制造性又可以达到Hair-pin的可制造性,所以说它概念上是最好的。

但是难点也不少,焊接的夹持就是个问题,Hair-pin绕组焊接的时候是把前面的直线段抱夹,四面都可以夹住的,比较好操作。

X-pin的装夹是没有办法去抱夹的,因为两侧是斜面,只能从镜向夹面,这样操作空间就会非常小,对工装设计要求非常高,还要考虑整体夹持的方案。

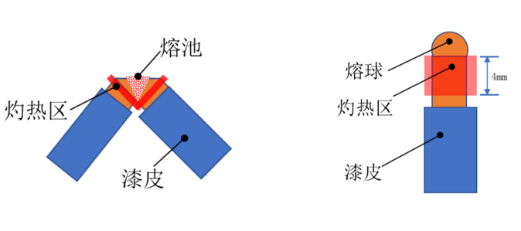

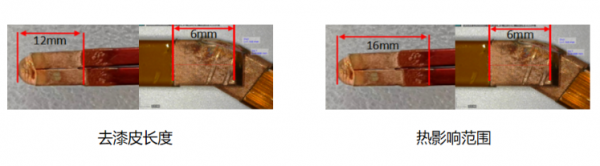

其次,Hair-pin扁线的焊接通常是将铜杆融化形成焊点,X-pin则要复杂的多,X-pin也是因为其焊点处两根铜线搭接呈“X”形而得名的,这需要在铜线搭接处向内形成熔池,焊接区域距离绝缘漆皮很近,要保证不伤到漆皮,还要保持足够的焊接强度和拉拔力这些可靠性因素。

这种直接斜面搭接就需要精度非常好的焊接设备,还要有先进的视觉系统来辅助,加之目前的扁线电机还要满足高压800V的绝缘要求,要想X-pin能够落地应用,绝缘的要求是必须要达到的,这就需要扁线绕组上要10-12个毫米的爬电距离,所以要考虑焊接时候的热影响,不能把漆膜烧坏。

X-pin绕组焊接和Hair-pin绕组焊接

常规的Hair-pin绕组激光焊接的过程中遇到的问题也是很多的,比如漏光、气孔、焊点偏、飞溅、漏焊、烧漆皮、尖角、虚焊、凹坑等。

虽然X-pin端部不再形成焊球,是向下穿透的,但是问题也不少,需要实现超低热输入的深熔焊,产生稳定的熔池,要无气孔、无炸焊、无飞溅以及无漆皮烧蚀。

当前的电驱市场上衍生了不少X-Pin技术流派,绕组成型工艺、焊点头部形状、焊点焊接工艺这些也是各有不同。

总结两点X-pin绕组焊接难点,一是焊接的夹持,二是焊接的精度和热影响,而市面上也有不少在X-pin绕组焊接方面有所突破的企业。

◎华工激光:研发团队是采用的高功率小芯径的中心光束,配合相应的环光功率进行深熔焊,从而实现低热影响、低飞溅、无气孔、高强度的稳定焊接,目前已成功进行X-pin小批量试制,焊接效果好,且完全无漆皮烧灼。

熔球焊和深熔焊的加工效果对比

◎博格华纳:经过无数实验对比,从十几种焊接工艺中,选定了低温纳米银合金作为X-Pin的焊接技术,其特点是焊接温度低、浸润性好,导电性好,焊接强度高等,且焊接后不会烫伤漆膜,焊接后拉力可以达到1000N以上,完全能够满足X-Pin的焊接要求。

◎豪森:自主研发的创新X-pin定子高效稳定焊接技术,是采用的柔性化激光焊接架构方案,集成自主开发的先进视觉引导系统,焊前视觉引导成功率已达到99.9%,大幅提升焊接可靠性。该技术可确保焊接热量不损伤漆皮,并使焊点在不吹保护气的条件下拉拔力达300N以上,冲击振动不断线,且能保证焊点导流面积大于铜线截面积75%以上,有效发挥电机性能。

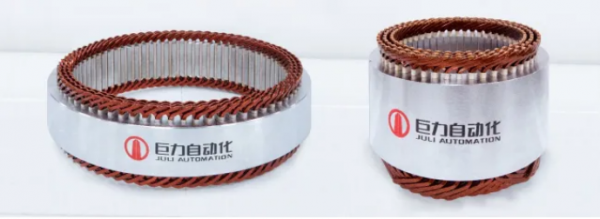

◎巨力自动化:已完成了X-pin量产关键工艺要素验证,目前已经交付多家OEMs及电机Tier1小批量多平台X-pin样件,其X-pin样件是采用的新型焊接工装配合创新焊接工艺,确保焊接过流面积、拉拔力并防止搭pin短剥漆段漆皮烧伤,其X-pin定子关键参数方面,焊接点的拉拔力超过500N,过流面积超过110%。

◎联合电子:首批500件 X-Pin样件在太仓工厂下线,其X-Pin的焊接夹具是重新设计的,焊接技术用的是博世的控制系统和传感器技术,结合自主研发的光斑特性化处理和机器视觉技术,能够实时监测焊接位置和焊接质量。针对X-Pin技术爬电距离短可能导致在800V平台应用中出现绝缘失效的问题,联合电子已经解决该问题,其X-Pin电机技术在800V高电压平台中同样可以适用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们