碳化硅(SiC)作为第三代半导体材料的代表,凭借其出色的物理和化学特性,正在多个行业中发挥日益重要的作用。以其超高硬度、卓越的热导率、高击穿电压以及极强的化学稳定性而备受关注,尤其在新能源汽车、5G通信、光伏发电和轨道交通等高技术领域展现出广阔的应用前景。

在新能源汽车领域,碳化硅的应用尤为显著。它能够显著提升电能转换效率,减少能量损耗,从而有效延长电动汽车的续航里程并提升整车性能。据市场预测,到2025年,中国新能源汽车的年产量将接近600万辆,每辆车的功率芯片需求量预计在1000至2000颗,其中超过50%将使用碳化硅芯片。这一趋势反映了SiC在新能源汽车功率电子中的关键作用。

随着市场对碳化硅需求的不断增加,SiC晶圆的加工技术也在迅速发展,激光技术正成为这一领域中的重要创新。例如,激光内部改质切割技术能够在碳化硅晶圆内部产生改质层,结合裂片技术进行高效的晶粒分离。相比传统机械切割,激光加工具有更高的效率、材料浪费更少且加工精度更高,避免了机械刀轮切割中成本高、效率低的问题。

全球碳化硅市场的迅速扩展也反映了这一材料的战略意义。据TrendForce预测,2023年全球SiC功率器件市场规模约为30.4亿美元,到2028年预计将增长至91.7亿美元,年复合增长率(CAGR)高达25%。这一数据表明,碳化硅及其相关加工技术将在未来的半导体产业中扮演更加核心的角色。

在碳化硅晶圆的后道加工过程中,除了切割,还包括标记、分片和封装等步骤,这些都需依赖激光加工技术的支持。激光技术不仅提升了各个环节的加工效率,还提高了产品质量,减少了材料损耗,帮助降低生产成本。这对于推动碳化硅芯片的大规模商用和提升其市场竞争力具有重要意义。

激光晶圆标记技术:

半导体制造中的精密标识应用

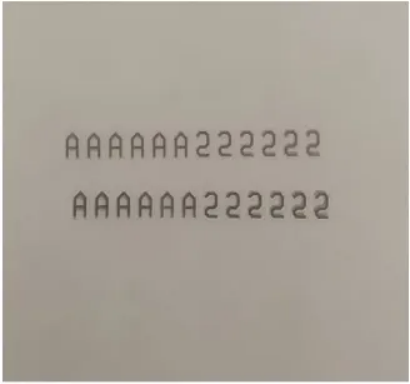

在碳化硅晶圆片的芯片制造过程中,激光技术的应用正变得越来越关键,特别是在芯片的标记和追溯方面。每颗芯片都需要具备独特的条码标记以便区分和追踪,而传统的标记方法,如油墨印刷和机械针刻,效率较低且耗材消耗大,已无法满足当前高效且环保的生产需求。相比之下,激光标记技术作为一种无接触的加工方式,能够在不损伤晶圆片的前提下进行高效率、无耗材的标记操作,特别适合应对晶圆片日益轻薄化的发展趋势。

在选择激光器时,通常根据碳化硅材料的特性以及用户对标记质量的需求来确定合适的设备。目前,纳秒和皮秒紫外激光器是碳化硅晶圆标记的常见选择。纳秒紫外激光器凭借其较低的成本和广泛的适用性被广泛使用,适合对成本控制较为敏感的应用场景。而皮秒紫外激光器由于具备冷加工的特性,在标记过程中对材料的热影响极小,能够实现更精细和清晰的标记效果,适用于标记质量要求更高的场合。

激光标记的具体过程包括将激光束通过外光路传输和扩束,随后通过振镜扫描系统将光束聚焦到碳化硅晶圆的表面,并按照预先设计的图案进行打标。例如,在使用纳秒紫外激光器时,可以实现字高1.62mm、字宽0.81mm、标记深度50μm的效果,而其周围的材料突起高度仅为5μm,标记精度高且对材料的影响极小。这种精细的标记技术在芯片的质量控制和追溯管理中扮演着不可或缺的角色,也为整个芯片制造流程带来了更高的效率与可靠性。

激光背金去除技术:

碳化硅晶圆加工的高效解决方案

在碳化硅(SiC)晶圆片的芯片制造流程中,为了完成芯片的独立化并顺利进入封装与测试阶段,晶圆片需要经过精确的切割与分片处理。作为其中重要的一环,碳化硅芯片背面的镀金(漏极)层处理对于提升芯片的电气性能至关重要。然而,传统的金刚石刀轮切割技术虽然相对成熟,但面临着效率低、耗材多、材料浪费严重等问题,限制了大规模生产的推进。

为了应对这些瓶颈,激光加工技术成为了一项极具潜力的替代方案。与传统切割方法相比,激光加工采用无接触式操作,不需要耗材,能够高效且精准地去除背金层,同时保持碳化硅基底的完整性。这一技术的应用大幅提高了加工效率,并显著降低了材料损耗,成为背金去除和晶圆分片的理想选择。

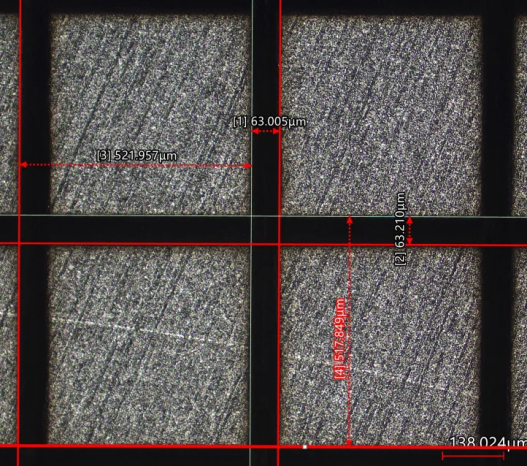

在实际应用中,激光束以准直方式通过聚焦切割头,精确作用于碳化硅材料的背金层,确保去除厚度精确控制在10微米以内,且去除宽度符合工艺要求,通常不小于正面沟道的一半。具体加工步骤中,碳化硅晶圆片被倒置放置于透明吸附治具上,通过CCD摄像头辅助定位,准确抓取晶圆片上的沟道进行对位。激光束随后聚焦至背金层进行高精度去除。以皮秒紫外激光器为例,该设备能够实现沟道宽度为100微米的正面精度,同时在背金面上去除宽度达到50微米以上,去除深度可控制在3微米左右。这种高精度加工不仅提升了去除效果,还减少了对基底材料的影响,从而确保了芯片性能和质量的稳定性。

激光背金去除技术的引入为碳化硅晶圆片加工中的背金处理提供了更加高效、稳定和环保的解决方案。随着碳化硅材料在电力电子器件中的应用不断扩大,激光技术将在半导体加工工艺中发挥更加重要的作用。

激光隐形改质切割技术:

碳化硅晶圆片精密加工的高效手段

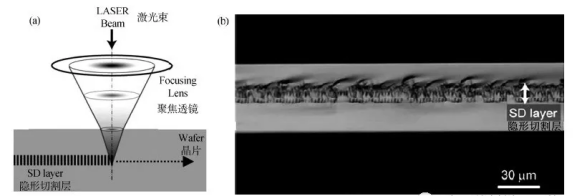

在碳化硅晶圆片完成背金去除后,紧接着进行的关键工序是激光隐形改质切割。该技术的本质在于利用特定波长的激光束,聚焦于材料内部,精准形成改质层,从而实现晶圆片的无损切割。由于激光作用仅限于晶圆的内部,材料的上下表面得以保持完整,有效确保了切割质量。

背金去除过程中可能会残留少量材料,或导致晶圆轻微损伤,这可能影响激光透过晶圆的能力,进而影响隐形切割的效果。因此,激光切割通常选择从正面(沟道面)入射,以保证切割精度和效果。这项工艺一般采用皮秒红外激光器作为光源。皮秒激光器因其近红外波长的优势,能够高效穿透碳化硅材料,在其内部形成改质区域。与传统机械切割相比,这种方法不仅大幅提升了切割效率,同时也显著减少了材料损耗,成为提高切割工艺稳定性的理想选择。

碳化硅晶圆片的厚度取决于具体工艺要求,通常在100至400微米之间。由于激光每次形成的改质层范围有限,为了达到理想的切割效果,通常需要多次移动焦点进行切割。这对Z轴的控制精度提出了较高要求,因为碳化硅材料的折射特性较强,且需要避免上下表面的损伤。为保证切割稳定性,现代激光切割设备常配备焦点随动功能。该技术能够实时监控加工面变化,及时调整焦点位置,确保整个切割过程的一致性和高效性。通过这一功能,不仅提升了加工的精度和效率,还保证了切割质量的稳定性。

综上所述,激光隐形改质切割技术为碳化硅晶圆片加工提供了一种高效且无损的解决方案。它显著提高了生产效率,减少了材料浪费,并确保了后续加工中的产品质量。随着技术的不断优化,这一工艺将在半导体制造领域发挥越来越重要的作用,推动行业的技术进步和创新。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们