Coherent 雷射与材料为一些最新和最苛刻的后段制程提供支援。

微电子器件如今所达到令人惊叹的小型化程度,归因于两大因素。首先,构成集成电路芯片的晶体管与其它组件正逐渐变小,这一趋势通常被称为“摩尔定律“。

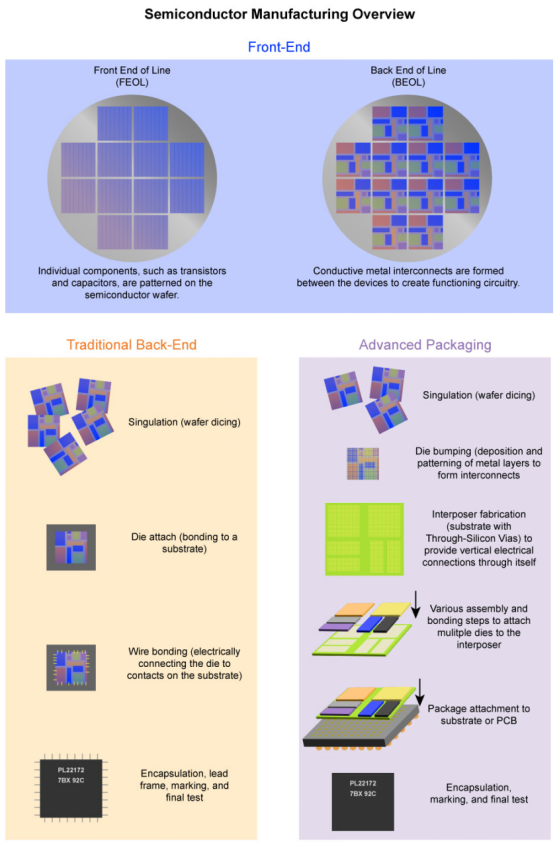

其次,业界正在采用新型技术将单个芯片以越来越高的密度封装在一起。目前采用多种方法来实现此目的,例如:系统级封装(SiP)、3D封装、2.5D封装、扇出型晶圆级封装(FOWLP)、覆晶封装、多芯片模块(MCM)等等。这此统称为”先进封装”技术。先进封装技术使我们能够制造出小巧且功能强大的产品,如:智慧手机。

与传统的“后段“(集成电路封装)技术相比,先进封装制造过程更复杂且难度更高。原因之一是他们通常涉及更高密度与更小节距(间距)的互连,以及更复杂的元件结构。这意味着需要在整个后段生产过程中,对较小元件保持更严谨的机构公差。

半导体制造通常分为前段与后段制程。前段又进一步细分为“前道工序“和后道工序“。这说明了前段与后端加工的主要步骤,并强调了后段生产中众多新型先进封装方法之一的额外复杂性。

另一个问题是对热管理的需求增加。更强的运算能力导致热功耗更高,这意味着先进封装需要引入具有高机械强度的高导热材料。而高机械强度是防止多个芯片的重量造成形变所必需的。

雷射为材料加工提供了精度、多功能性和效率的独特组合。特别是对于后段任务、其非接触式加工能力以及最小的热影响区对于发展最先进的封装方法所依循的极微小结构至关重要。此外,雷射几乎与任何材料兼容,甚至能够处理一些在雷射波长的定义称为透明的物质。

这意味着随着封装变得越来越小且复杂,雷射加工对制造商越来越有利。在此,我们将回顾半导体后段制程雷射加工现今与发展趋势的几个应用范例。

一、切割与钻孔

在传统后段和先进封装生产中,切割和钻孔已被广泛使用,其中一些应用包括:

钻孔:在印刷电路板(PCB)和其它基板上制作通孔或盲孔。

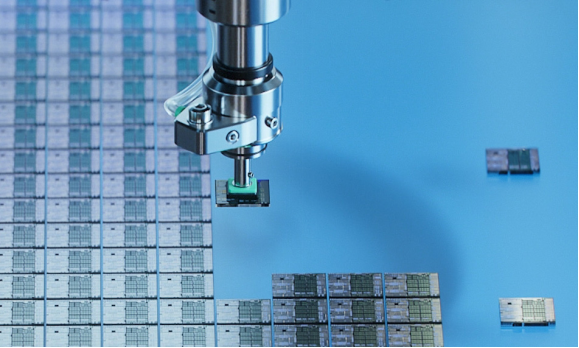

切单:将晶圆成品切割成单一芯片。

分板:将单个电路板或组件,从较大面板或板材上分离出来。

剥离:在暂时贴合制程后分离组件,例如当晶圆或芯片在减薄、加工或处理过程中为了保持稳定性而附着在载体基板上。

几十年来,FR-4(及其含有玻璃纤维的版本)和其它有机物一直是PCB的标准基材。传统上,这些材料使用机械钻孔制作通孔,但这种方法无法达到孔径小于150µm的要求。

使用CO₂ 雷射进行钻孔,可以实现孔径低于30µm的通孔高速钻孔,因此,此技术已广泛的使用在该产业中,以达成智慧手机、5G收发器和穿戴设备等产品封装技术所需更高标准的微型化需求。而CO₂雷射能以高效率处理目前使用的大多数基材,包括FR-4、PTFE、玻璃纤维复合材料和陶瓷。

Coherent 最近的一项重要技术突破是我们 CO₂雷射的光电开关。该调变器可以处理比传统用于CO₂雷射钻孔系统的声光调变器(AOM)更高的雷射功率,应用在更高功率的雷射可以将光束被分割更多次。代表可同时钻出更多的孔,从而提高系统的产出并降低成本支出。

Coherent 还为通孔钻孔开发了一种专有的防飞溅和防碎屑涂层,这种多层涂层可以应用于许多不同的基材。该涂层是专为频繁清洁而设计的,能够避免钻孔、切割或其它刻印应用过程中金属和其它碎屑的飞溅。该涂层的耐用性也有助于延长出光镜组的使用寿命。

此涂层采用了专有的DOC(Diamond Over Coat)的钻石涂层技术在镜片上(debris window) 保持高穿透率与低反射率,以实现系统的良好光学性能,同时兼具耐用性的额外优势。

先进封装模式为将基材的范围扩展到FR-4之外,包括硅、玻璃、陶瓷、ABF(Ajinomoto Build-up Film)等。对于ABF等材料,二氧化碳雷射钻孔仍是最佳选择,但对于玻璃等其它材料,别款的雷射可能会更合适。此外,所要求的通孔尺寸可以小到10µm或更小。

各种奈秒脉冲固态雷射,例如我们的AVIA LX和AVIA NX,可用于制作这种较小的通孔,对于极严格要求的规格,我们的超短脉冲(USP)雷射可以在不损坏周围热敏电路的情况下,完成极小的孔或其它图案。此外,USP雷射(尤其是具有紫外光(UV)输出的雷射,几乎与任何材料兼容,包含金属、半导体、复合材料、陶瓷和有机物。

相同的奈秒雷射和USP雷射也可用于其它材料加工需求,例如晶圆划线和切割,以及PCB分板。它们具有机械精度高,切口宽度最小、热影响区小、很少甚至没有碎屑产生,以及与多种不同基材的兼容性等优点,也适用在下一代先进封装(如尚未被整合到商业化生产的玻璃)的基板。

除了雷射,Coherent还提供用于后段生产工具所需的创新材料,例如:金属基复合材料,结合了钢的强度与铝的轻度,为高性能、快速运行的机械化系统提供必要的刚性和导热性。随着产业朝向更快速的生产周期发展,确保设备能够以更高速运行而不牺牲精度,变得更加重要,这些都是为了满足消费者对于智能型手机和计算机等电子设备日益成长的需求。

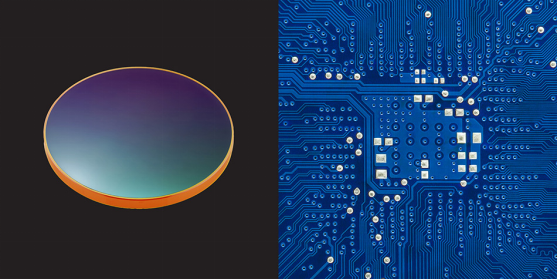

半导体生产线后段晶圆处理零组件。

二、刻印

后段生产中使用刻印的要求种类繁多,无法在此详尽介绍,以下列出后段常见的一些刻印应用。

封装元件: | 最常用的封装molding compound对红外光(IR)的吸收率很好,颜色可由黑色变为灰色,并能达到深度为30µm至50µm的高对比度刻印。此类的刻印通常使用光纤或二极管激发的固态雷射进行,搭配双头设计有助于提高tray的刻印效率。 |

薄化封装: | 针对使用较薄mold compound保护wire bonded结构芯片的小尺寸元件,通常要求10µm或更浅的刻印深度。环氧树脂基体对绿光的吸收率比红外光(IR)更高,因此会产生较浅的标记,因此,绿光雷射(通常是倍频光纤或二极管激发的固态雷射)会被选用在此类应用上。Coherent的PowerLine E Twin利用两个雷射头将高产出与DPSS雷射技术优势相结合。 |

陶瓷: | 由于其出色的热、机械和电的特性,陶瓷在封装功率半导体、高亮度LED、射频元件、MEMS、混合电路等方面获得了广泛应用,但陶瓷刻印的要求却相对严格,这使得精确聚焦和高脉冲能量,对于确保可靠的刻印结果至关重要。Nd:YVO₄的 DPSS雷射能提供高脉冲能量,以用于陶瓷上盖与基板刻印。同时,Coherent的PowerLine F 20-1064 Varia,提供高达350 ns的可调脉宽,专门用来改善此类刻印应用效果而设计。 |

PCB: | PCB在生产过程中,通常会使用可追溯的资料矩阵条形码(Data Matrix Code)进行标记,而刻印在有机基板上薄的绿色防焊层除了要清楚辨识,但不能露铜。由于Data Matrix Code的尺寸可能要求到非常小(Cell size小于125 µm),需要搭配聚焦的雷射光斑尺寸小于100µm,因此绿光二极管激发固态雷射已成为这些应用的首选。PowerLine E 20-355等紫外光雷射因其更精细的辨识率,和更低的热影响特性,被选用于高端基板的刻印。 |

金属散热盖与导线架: | 包含Coherent PowerLine F 系列在内的近红外光纤雷射,被广泛用于微型处理器与其它高功率IC上金属散热盖的刻印。而金属导线架通常镀锡、银或金,可以在电镀之前或之后进行刻印,导线架常用于成本导向元件,因此必须最大限度的减少资金投资,基于这个原因,经济型的光纤雷射刻印机常被选用在此类应用。 |

三、热压键合

“覆晶芯片”是应用最广泛的先进封装技术之一,其中关键步骤是将芯片焊接到基板上。具体来说,这涉及到熔化金属焊料凸块(之前已沈积在芯片的导电垫上),并同时对芯片和基板(通常是PCB)进行加压结合。

随着集成电路和基板变的越来越薄,并且焊球尺寸与它们之间的间距(Pitch)缩小到100µm以下,这一过程变得更具挑战性。热压键合(TCB)已成为覆晶芯片应用的传统焊接“reflow”的替代方案,可为非常薄且密集的基板提供更可靠的键合和一致性。

TCB设备利用一块板(称为nozzle)在键合过程中向下压在芯片/基板组件上,该板必须在整个键合过程中保持刚性、光滑和平整。这对于保持芯片本身的平整度是必要的,从而确保不会出现空焊的现象。

该nozzle除了必须有气流孔,以便其可以作为真空吸盘。此外,它也要求具有导热性,以便TCB系统中的加热和冷却元件能够在过程中控制芯片温度。

因此,理想的nozzle材料必须保有机械刚性、极度光滑和平整的零件,以及高导热性。

Coherent生产三种满足这些要求的材料 — 烧结碳化硅、单晶碳化硅和多晶钻石,每种材料都有其特定的特性,和在某些TCB过程中占有一定的优势。

此外,Coherent是一家垂直整合的TCB nozzle制造商。我们制造每种材料,并能将其加工成成品零件,更重要的是,我们的测量能力让我们能确保nozzle的平整度,要达到这点的困难度不低。

四、提高精度和性能

随着半导体封装的不断缩小和变得更加复杂,先进的雷射和材料技术变得越来越重要,Coherent致力提供尖端解决方案,让半导体制造的未来有着各种可能的发展。探索我们各式各样的雷射与材料系列,了解我们将如何帮助您在这个快速发展的产业中保持领先地位。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们