焦点位置没找对、微米级误差,喷嘴发烫、毛刺挂渣、切割品质不稳定,分分钟可能毁掉百万订单!激光切割设备普遍存在工艺难调问题、年富力强且经验丰富的激光切割操作员越发难招,这些都让钣金加工企业头疼不已!

如何杀出重围?是砸钱培训?还是技术破局?2月16日,创鑫激光发布的全新“硬件同源”技术方案引发了行业广泛关注。今天,我们将深度解读荣光一键切割技术如何在这场技术革命中抢占先机,重新定义切割工艺新技术标杆。

双向公差

切割工艺难调症结所在

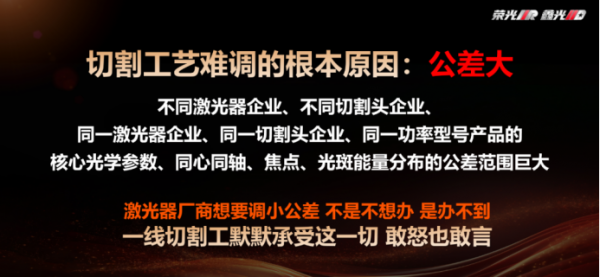

发布会上创鑫激光市场与品牌负责人曾剑锋一语道破当下切割工艺难调的根本原因:在于激光器与切割头光路和结构参数不匹配而产生的公差,使得一线激光切割操作员需要频繁调节同心同轴、焦点、焦点上下的能量分布等三类参数。

众所周知不同激光器企业、不同切割头企业生产的产品都有一定的公差范围,就算是同一激光器企业、同一功率型号产品,其核心光学参数、同心同轴度、焦点位置以及光斑能量分布等关键指标也无法避免存在公差范围的差异。

公差是如何产生又为何不能避免?生产制造环节组装一台机器设备,这台机器由许多元器件组成,而每个元器件都有一个理想的标准值,但是,由于制造过程中不可避免的误差,每个零件的实际值可能会在这个标准值上下波动。这个波动的范围就是公差。公差是允许的误差范围,它决定了零件的精度,也直接影响设备的整体性能和调试难度。

对于一台激光器,我们可以想象一个场景:当工厂把微米级的光纤插进LOE棒时,虽然有精密仪器的辅助,也很难保证没有一点偏差。只要差之毫厘,后续的光束就落点范围就会扩大。这还是只是激光器制造的第一个环节,从LOE开始到喷嘴输出,任何一个环节细微的偏差都会让最终产品公差范围扩大。

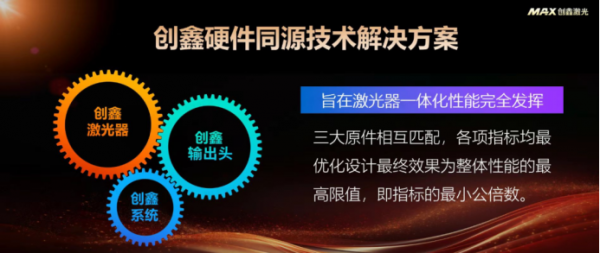

而且激光器或者切割头单方面缩小自己的公差其实也是徒劳,因为这种分属不同厂家组合集成式的生产方式决定了:公差范围由两者的最大公约数决定。只有激光器和切割头在同一家企业内进行极致匹配,才能真正实现公差从端到端的极致缩小,从而解决这一行业难题!这就是创鑫“硬件同源”技术方案针对“切得稳”和“切得省”两个当下客户需求,所提出的全新思路。

一键切割

极致同心同轴+“激光丝”专利技术

创鑫在此次新技术发布会所推出的荣光三合一系列给出了自己的答案:

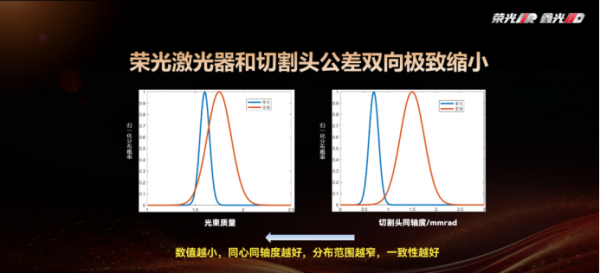

1、荣光激光器和自研切割头公差双向极致缩小

创鑫荣光系列通过自研切割头与激光器双向控制同心同轴一致性,从根本上解决光路匹配问题,公差被极致缩小并固化,确保光束的一致性。

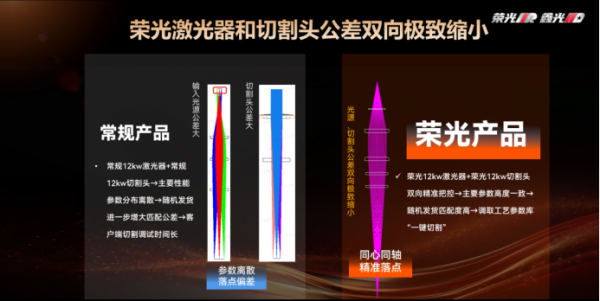

下图中可以明显看出常规12kw激光器输入光源公差大,与之随意匹配的切割头公差大都造成了落点偏差大,最终导致了主要参数分布离散,落点偏差大。

而荣光12kw激光器和切割头公差双向极致缩小,同心同轴精准落点,分布范围越窄,一致性越好;同时主要参数高度一致,随机发货匹配度高,并调取工艺参数库,从而“一键切割”更简单。

▲常规产品参数离散落点偏差,荣光同心同轴精准落点

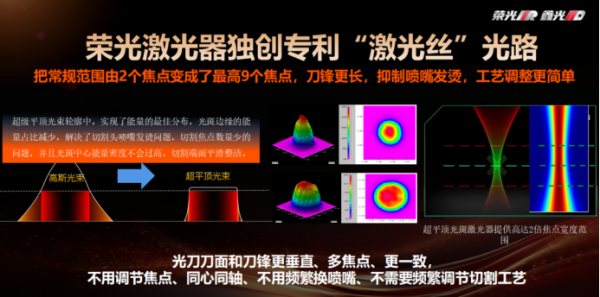

2、独创专利“激光丝”光路技术扩大焦点可选范围

另外值得一提的是荣光系列独创专利“激光丝”光路,让常规范围内的2个焦点可选扩展至最高9个焦点可选,使光刀刀面和刀锋更垂直、多焦点、更一致。

从上图可以看出,荣光系列从传统的“高斯光束”升级为“超级平顶光束”。这种全新的超级平顶光束轮廓实现了能量的最佳分布,带来了三大核心优势:焦点宽度提升2倍,适应更多复杂材料和工艺需求;光斑边缘能量优化,减少了边缘能量占比,彻底解决了切割头喷嘴发烫问题,延长了设备使用寿命;光斑中心能量均匀:避免了中心能量过高导致的切割端面不平整问题,实现了平滑整洁的切割效果。

得益于对光路和光束的颠覆升级,荣光三合一系列从痛点入手,面向切割稳定,改变以往需要调节同心同轴、调节焦点、调节焦点上下能量的繁琐操作,降低了一线操作员的工作难度。并旨在通过硬件同源方案,要最终实现“一键切割”工艺新技术,进一步推动激光切割在生产应用端的全面普及。

3、内置专家工艺库,减轻工艺操作难度

一键切割工艺让小白也能轻松上手,为终端用户有效降低运营成本。同时系统内置丰富的基础专家工艺库覆盖碳钢、不锈钢、铝板等200多条多场景切割工艺数据、直接调用预测参数,再一次减轻了工艺操作难度。客户可以根据自己的业务侧重自定义形成差异化的应用工艺库,更简单更便捷。

借助荣光三合一技术,越来越多的应用场景中,一线操作员只需输入板材类型和厚度,然后按下启动键,即可完成整个切割过程,助力“一键切割”目标的达成。

创鑫研发鏖战三年,荣光最终要实现的就是一键切割工艺,“一键切割”也将成为荣光全系标配 。

荣光系列的设计理念是让激光切割如同傻瓜相机拍照一样简单易用。荣光是一款参数极致匹配、公差极致收窄、配置设置齐全、最终实现一键切割,推动切割工艺技术攀升到新的台阶。

切得稳还要切得省

三年预计可为终端节省超24万元

创鑫有研发最新光刀技术的能力,也有对工艺推陈出新的实力,当然,我们也有一颗帮助用户降本增效的拳拳之心,荣光系列最大好就是“切得省”!

除了“切的稳”是当下终端关注的重点,“切得省”同样和其生产运营息息相关。荣光系列在人工成本上的节省尤为突出。时下超高功率激光切割的操作员薪酬平均1.5万/月。荣光配备一键切割,即使是小白也能轻松驾驭,这样每月至少就能节省约5000的人工成本,一年下来就是6万元。此外,通过减少耗材的使用,每年还能额外节省3000元。更值得一提的是,荣光系列在创鑫“金保姆”政策之上,特别为用户提供万瓦以下两年质保、万瓦以上三年质保,进一步保障用户持久经济收益。

综合计算,仅在第一年,用户即可节省超过8万元的成本,三年内累计可节省高达24万元以上。这无疑是一个极具吸引力的价值主张。

结语

2月17日中央召开民营企业座谈会,国家最高领导人再次强调了科技创新对民营企业高质量发展的重要性!并呼吁企业通过技术创新提升核心竞争力、降本增效,实现可持续发展!创鑫激光正是通过对激光产业链整合,面向客户需求痛点,对光路、光束以及光斑控制进行深度研发,打造极致“光刀”,这就是对最高领导人科技创新号召的积极响应。

荣光系列以极致同心同轴匹配,采用独创“激光丝”光路技术,从源头解决了行业公差难题,为行业提供了高效、稳定、低成本的激光切割解决方案。它的出现,不仅让企业节省了高昂的人工成本和耗材费用,更通过智能化操作提升了生产效率,助力企业在激烈的市场竞争中脱颖而出。荣光系列用实际行动证明了:只有将技术创新与用户需求深度融合,才能真正赋能企业,推动行业进步!(来源:创鑫激光)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们