当下,智能手机市场已进入到存量竞争阶段,智能机渗透率已经超过7成,屏幕从3.5吋升级到6吋这一手机形态的极限尺寸、CPU从单核升级到了八核64位,存储升级到128G,摄像头从30万像素到了1300万像素……智能手机的技术和性能日新月异,升级换代的周期越来越短。

自2007年,苹果公司开发了自己的第一台智能手机后,手机系统和应用程式的智能化便开始了,后来Google公司推出了安卓系统,也逐渐在其它手机品牌推广开来。智能手机的爆发性增长大约是从2010年苹果公司的iPhone4开始的,iPhone4在设计、运作速度、性能、制作工艺等都比上一代iPhone有了质的飞跃。其后三星、HTC、华为、小米、联想等公司相继加入智能手机市场。

表1:2014年中国智能手机销售排行

|

中国销量排名 |

品牌 |

2014(百万台) |

份额 |

|

1 |

小米 |

60.8 |

14.97% |

|

2 |

三星 |

58.4 |

14.38% |

|

3 |

联想 |

47.3 |

11.65% |

|

4 |

苹果 |

46.6 |

11.48% |

|

5 |

华为 |

41.3 |

10.18% |

|

6 |

酷派 |

40.1 |

9.88% |

|

7 |

VIVO |

27.3 |

6.72% |

|

8 |

OPPO |

25.5 |

6.28% |

|

9 |

中兴 |

18.2 |

4.48% |

|

|

其它 |

40.5 |

9.98% |

表2:2007年9月与10月中国手机销售十大厂商

|

9月 |

10月 |

||||

|

排名 |

厂商 |

比例 |

排名 |

厂商 |

比例 |

|

1 |

诺基亚 |

49.2% |

1 |

诺基亚 |

50.1% |

|

2 |

索尼爱立信 |

13.9% |

2 |

索尼爱立信 |

14.0% |

|

3 |

三星 |

10.3% |

3 |

三星 |

10.1% |

|

4 |

摩托罗拉 |

9.1% |

4 |

摩托罗拉 |

8.3% |

|

5 |

联想 |

3.7% |

5 |

联想 |

3.5% |

|

6 |

多普达 |

3.1% |

6 |

多普达 |

2.8% |

|

7 |

LG |

2.3% |

7 |

LG |

1.8% |

|

8 |

飞利浦 |

1.4% |

8 |

飞利浦 |

1.5% |

|

9 |

夏新 |

1.33% |

9 |

夏新 |

1.41% |

|

10 |

CECT |

1.31% |

10 |

CECT |

1.37% |

入“势”者兴,出“势”者衰!

我们可以看到,在彩屏按键机年代叱咤风云的诺基亚、摩托罗拉、索尼爱立信、LG、夏新等几大品牌几乎被人遗忘。三年前,还传出诺基亚拍卖总部大楼以筹集资金,而在2013年9月,微软宣布收购诺基亚大部分手机业务,也正式宣告诺基亚“已逝”。

诺基亚等品牌的衰落,主要原因是什么呢?如果我们说手机技术的发展有一个“势”,从小屏到大屏,从按键到触屏,从简易系统到智能系统,核速度当然是越来越快。早年,诺基亚自主研发的Symbian(塞班)系统风靡一时,抢得了先机,索爱、诺基亚、摩托罗拉以及松下等公司基本上都采用了Symbian为主的操作系统。而到智能手机时代,以苹果IOS和Google安卓系统为主,诺基亚未能推出自己的智能系统,选择了少有人使用的WP系统,在机型创新上也少有建树。在这一轮从按键手机到智能手机的技术革命的趋势中,诺基亚已经错过了机遇,它没有入“势”,最终落得如此境地。

激光发展的“势”

当前在工业加工领域,这几年激光技术的异军突起,让我们看到了类似手机行业发展那样的技术革新的趋势。

随着国家利好政策的落实和行业技术水平的提高,激光技术和装备极大的满足了生产发展过程中工作精度和运转精度提升的要求。激光产业属于新兴的朝阳产业,市场需求巨大,利润可观。激光技术与众多新兴学科相结合,激光切割、激光打标、激光焊接、激光雕刻等技术应用将在工业生产、交通运输、通讯、信息处理、医疗卫生、军事及文化教育等领域得到更深入的应用,进而提高传统行业的自主创新能力,适应全球化的发展潮流,形成新的经济增长点。

由于激光具有功率密度高、方向性好、清洁、高效、环保等突出特点,激光加工技术取代传统加工技术的趋势日益加快,尤其随着微电子行业向纳米尺度发展,激光加工技术在微电子领域内的运用更是优势明显。用激光束对材料进行各种加工,如打孔、切割、划片、焊接、热处理等。这几年,基于机床的车、铣、刨、磨,火焰切割、等离子切割、水刀切割、电弧焊等在一定程度上已被激光技术替代。从欧美国家制造业技术发展路径看,在可预见的未来10年,激光加工应用在中国将继续保持迅速增长。

相比于传统加工方法,激光加工具有许多显而易见的优点。

1、适应性强,加工的对象范围广,除金属、非金属材料外,还可进行透明材料的加工;

2、加工精度高,可聚焦到微米级的光斑;

3、非接触加工,无工具磨损,热影响区小,变形小;

4、自动化程度高,与机器人、数字控制等先进技术相结合,可实现自动化加工;

5、整机紧凑、设计灵活;

6、维护方便,运行成本低。

激光应用:以手机制造为例

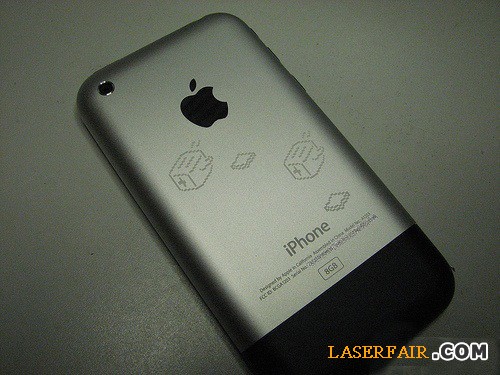

目前,激光加工已广泛用于激光打标、激光打孔、激光切割与焊接、材料表面改性、激光快速成型、激光复合加工等方面。上面提及的智能手机中的激光加工技术集中体现了激光加工的诸多技术特点。

作为现代微电子行业的一个代表性成果,手机制造业不仅体现了光电子行业的最新技术成果,同时也集成了机械、美学、工业设计等多学科的特点,在智能手机各组件的制造过程中,激光加工技术随处可见,例如手机外壳切割、打标、焊接、主机板制造、键盘芯片标记及听筒、耳机、饰件的雕刻与打孔等等。目前,手机制造技术正向个性化、智能化方向发展,在关键元件制备中,激光加工可以保证加工工艺对高分辨率、高可靠性、低损伤加工的要求。特别是近年来高功率、高能量紫外、深紫外和超快激光加工技术的发展,基于这些激光器的激光加工技术更促进了智能手机制造技术的发展。

2013年,美国专利和商标局周二发布了一份苹果公司的最新专利申请,详细阐述了一种可以用作铰链的柔性材料,以此为MacBook等设备开发无缝外壳。

可以借助特制的机器在坚固材料上用激光切割出“柔性开口”,从而实现咬合功能,获得类似于铰链的效果。

除了可以开发出无缝外壳外,苹果公司还声称这种工艺可以缩小设备的尺寸。如果使用传统工艺,经常会因为铰链而增加整体设备尺寸。这样一来,MacBook的外壳将不再包含黑色的塑料铰链,而是采用一块无缝的铝片将屏幕与机身相连。

虽然MacBook是这项发明的明显受益者,但该专利也指出,其他一些设备也有可能利用这项技术,包括智能手机、电视机和游戏机。该专利申请文件还表明,该材料可以应用于生产耳塞与耳机线相连的部分,减少损坏的几率。

目前,手机外壳都使用激光打标,紫外激光打标机发出的紫外激光由于聚焦光斑极小,且加工热影响区微乎其微,因而紫光可以进行超精细打标、特殊材料打标,是对打标效果有更高要求的客户首选产品。UV紫外激光没有热作用产生,打标切割的结果精密、光滑,侧壁陡直,不会产生热效应,不会产生烧焦问题,除了铜以外,很多材料对355nm的紫外光是吸收的,所以UV的紫外激光能适合加工更多的材料类型。

激光打标加工与传统的机械加工相比较:

1、非接触加工可在任何规则或不规则表面进行,且加工后工件不会发作内应力,有用的维护了工件的正本情况.;

2、因其体积小,移动性好,很便利就可以与出产线上的其他设备集成,前进出产线的自动化程度;施行产品单个辨认编号

3、激光器本身的运用寿数很长,通常的都能抵达3W个小时或以上,对环境无任何的污染;

4、加工效率高,核算机操控下的激光光束可高速移动。

5、具有极好的环保性分外在食物工作,将是替代油墨机的最有未来的机器.节约能源,避免了化学污染;也可减少噪声污染。

6、打标加工等的符号清楚、耐久、美丽,并可有用防伪才干;

7、工作加工时的工作本钱低激光加工都为一次成型,所以能耗小,工作本钱低。

8、因激光的体积小活络,与其他设备联络的开发速度快激光技术和核算机技术的联络,用户只在核算机上输入即可完结激光输出,并可随时转换计划,从根本上替代了传统的加工制作进程,为缩短产品升级换代周期和柔性出产供应了便利东西。

9、打标加工精度高激光能以极细光束作用于材料表面,最细线宽可抵达0.01mm。为精密加工开创了广阔的运用空间。

10、维护本钱低,绝少的售后疑问出现,售后的配件本钱低,像我公司都是本钱价的售后方式.

11、可加工的材料非常多.包含了一切的金属,非金属及其他格外的材料。

金属板材加工:激光切割已成主流

激光切割技术广泛应用于金属和非金属材料的加工中,可大大减少加工时间,降低加工成本,提高工件质量。现代的激光成了人们所幻想追求的“削铁如泥”的“宝剑”。

目前激光切割机随着加工需求的不断提高,已经被广泛的运用于日常的加工维护中,而激光切割凭借低廉的成本、高效的生产率和灵活的操作成为工业加工的追求。在造船、汽车制造等工业中,常使用百瓦至万瓦级的连续CO2激光器对大工件进行切割,既能保证精确的空间曲线形状,又有较高的加工效率。对小工件的切割常用中、小功率固体激光器或CO2激光器。在微电子学中,常用激光切划硅片或切窄缝,速度快、热影响区小。用激光可对流水线上的工件刻字或打标记,并不影响流水线的速度,刻划出的字符可永久保持。

一企业以生产变形车为例:如果零件完全用模具制作,不但成本上升而且时间方面也不能满足用户要求。因此,有些零件或工序就需激光切割来完成。最初,切割一种类型的零件就需要制作一付夹具,耗时又费工,而一付多用型夹具价格高达16万元,这导致成本大幅上涨。现在使用可调节的三维立体夹具。该夹具是根据X、Y、Z轴三维立体坐标来进行设计,大小可以实际情况而定,解决了零件定位难的问题和每切割一种零件就做一付夹具的问题,也解决了存放各种夹具浪费空间的问题,相比传统的加工而言更具优势。

激光焊接方兴未艾

激光焊接是激光材料加工技术应用的重要方面之一,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功地应用于微、小型零件焊接中。高功率CO2及高功率YAG激光器的出现,开辟了激光焊接的新领域。获得了以小孔效应为理论基础的深熔接,在机械、汽车、钢铁等工业部门获得了日益广泛的应用。

也可进行微型焊接。可焊接难以接近的部位,施行非接触远距离焊接,具有很大的灵活性。在YAG激光技术中采用光纤传输技术,使激光焊接技术获得了更为广泛的推广与应用。 激光束易实现光束按时间与空间分光,能进行多光束同时加工及多工位加工,为更精密的焊接提供了条件。

激光精密加工

激光由于其优良的光束特性,自诞生以来,就在工业加工领域起着非常重要的作用,并且不断地深入到工业生产的各个领域,以其独特的优越性,成为未来制造业的重要加工手段,被誉为 21世纪的加工技术。激光精密加工是利用高强度的激光束,经光学 系统聚焦后,激光束的功率密度达到104~1011 W/cm2 ,加工工件置于激光束焦点附近,通过激光束与加工工件的相对运动来实现对加工工件的热加工,加工精度一般在几微米到数十微米。激光束可以聚焦到很小的尺寸,所以特别适合于精密加工。激光精密加工所用激光器为各种脉冲或调Q固体激光器,半导体激光器,脉冲Nd:YAG激光器以及最近几年开始不断推广的光纤激光器和紫外激光器等。各种脉冲激光器的聚焦光斑很小,功率密度很大,工件加热范围小,加工精度和定位精度高而且热影响区小。

激光打孔:

激光打孔主要应用在航空航天、汽车制造、电子仪表、化工等行业。激光打孔的迅速发展,主要体现在打孔用YAG激光器的平均输出功率已由5年前的400w提高到了800w至1000w。国内目前比较成熟的激光打孔的应用是在人造金刚石和天然金刚石拉丝模的生产及钟表和仪表的宝石轴承、飞机叶片、多层印刷线路板等行业的生产中。目前使用的激光器多以YAG激光器、CO2激光器为主,也有一些准分子激光器、同位素激光器和半导体泵浦激光器。采用脉冲激光器可进行打孔,脉冲宽度为0.1~1毫秒,特别适于打微孔和异形孔,孔径约为0.005~1毫米。激光打孔已广泛用于钟表和仪表的宝石轴承、金刚石拉丝模、化纤喷丝头等工件的加工。

总结

假设中国以前有7亿人用按键手机,而后来6亿人需要更新换代,这样就为智能手机带来了6亿台的市场空间。而在加工技术上,从过去的冲床加工到火焰切割,从水刀切割到等离子切割,再到激光加工,技术的升级换代,为激光设备带来了无限的市场潜力。国内各类制造业接受了激光加工技术,这使他们的产品增加技术含量,加快了产品的更新换代,为适应21世纪高新技术的产业化、满足宏观与微观制造的需要,提供广阔的空间。把握住这个“势”就能掌握商机,企业便能发展兴起!

作者:《激光制造商情》编辑部:刘绵柳、李国忠

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们