欧美汽车制造厂对激光焊接技术的成熟使用,已经使激光的白车身焊接不再是一种高端的焊接技术。在激光白车身焊接技术随着大众、奥迪等德系车刚刚进入我国汽车制造领域时,由于德系车厂当时对激光焊接的技术垄断,经过激光焊接的高强度车身一度成为他们在市场中宣传的亮点。

近十年来我国的众多汽车制造厂也纷纷开始应用激光进行白车身的焊接,在亚洲已经走在日韩车系的前面。在对国外技术实行引进-模仿-国产化的道路上,我国汽车制造厂不断突破重重技术难题,在欧美车系对激光成熟应用的基础上,积累了自己的经验和成果。如江淮汽车的大尺寸、长行程的薄板结构件的焊接,就是在德系车激光站的基础上进行了适合自己工艺特点的改装后投产运行的。

在我国汽车制造厂在激光技术的引进-模仿-国产化道路中,广州阿比泰克焊接技术有限公司作为Scansonic激光产品在中国的销售和服务总负责,在中德之间架起了一道技术交流的桥梁,多年以来不断将德系车在白车身焊接方面的经验和理念引进回国,并与我国本土汽车制造厂进行交流,从很多激光项目的调研阶段起就提供技术支持与项目可行性探讨,以公司在德国的强大工程师团队和16年的激光白车身焊接经验为基础,在很大程度上为国产汽车制造厂缩短了激光项目的前期调研时间,减少了研发经费,降低了使用风险。

以下本文将向读者介绍激光在白车身焊接的使用发展历程中,在焊接过程中通过对激光光束的即时控制提高焊接精度而确保焊接质量,进而最大化的利用了激光焊接的优点做详细介绍。并对目前德系车制造厂在以提高生产节拍和车身轻量化的要求前提下,对激光在白车身焊接中提出的新的要求和设想,以及未来发展趋势和所取得的研究成果做了一定阐述。希望对读者和我国本土汽车制造厂在认识国外激光焊接技术和未来发展方向上有一定帮助,也欢迎大家与我们之间相互学习进行更多的技术交流,为提高我们自主品牌汽车在市场上的竞争力出一份力。

激光焊接白车身薄板最显著的优点是能量集中,焊接速度快。但在高速的焊接过程中,如何确保焊接质量一直是所有汽车制造厂关注的焦点。

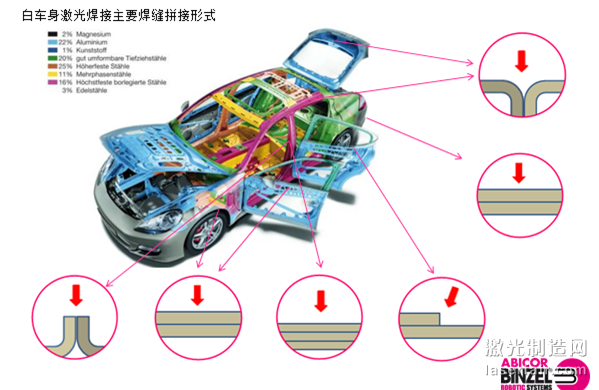

不同焊缝搭接形式可采用的焊接工艺不同,焊接强度也有所不同,要分析如何在白车身焊接中得到满足各汽车制造厂所规定的焊缝强度,在此我们先总结一下目前汽车白车身焊接所采用的几种主要焊缝搭接形式和用于这些搭接形式的焊接工艺。

焊接工艺上分为激光溶焊和激光钎焊

激光溶焊具有功率密度高,加热集中,可以焊接高熔点材料,焊缝宽度小,直线性好,焊缝技术强度相对较高等优点。缺点是焊缝易腐蚀,焊接中熔孔稳定性要求高,焊接参数调节范围小,焊缝缺陷率很高,焊缝表面不平整,需后续打磨工序。

激光钎焊的优点是,激光能量底,热影响和车身变形小,可焊接复杂的几何形状,镀锌层烧损少,焊缝不宜腐蚀,焊接参数调节范围大,焊接飞溅少,焊接状态稳定,焊缝缺陷率极低,焊缝成形美观,焊后仅需简单处理甚至无需处理。在无焊接缺陷的前提下对比溶焊所得到的焊缝强度略低,激光钎焊对焊丝和光斑以及焊点三处的相对位置精度要求高。

白车身目前普遍采用的焊缝搭接方式有以下几种,双层/多层重叠搭接,角焊缝,法兰对接焊缝。

不同的车身部位目前采用的搭接方式不同,主要是出于对母材材质,焊缝强度,外观以及焊接成本等因素的考虑。

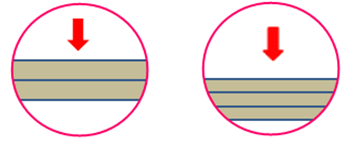

双层/多层重叠搭接

目前采用最多的焊缝搭接形式,主要用于汽车A,B,C柱、车底、侧围、挡泥板等多个部位。这种拼接方式主要采用激光深熔焊,焊接精度要求低,形成的焊缝强度高,设备价格低,操作简单。但在焊接镀锌板以及表面带有油和水的材质时,由于镀锌层和水油气的挥发极易形成气孔甚至透洞等焊接缺陷。在焊接前大多需要对板材打锚,使板材间形成空隙,易于排出挥发气体。板材间空隙距离须确保在0.2 – 0.3毫米之间,空隙太小排气效果差,空隙过大焊缝易形成塌陷,这就对打锚设备精度提出很高要求,并增加生产工序,降低生产效率。

为了提高焊接速度,目前市面上有多种飞行激光焊头,其所焊接的焊缝拼接多是双层叠加。

角焊缝

主要用于车门外框、车窗框、后行李箱盖等部位。这种拼接方式焊接部位位于上层板的截断面,焊接部位镀锌层,油和水的挥发气体有足够的排放空间,焊缝质量很大程度上得以改善。钎焊和熔焊均可采用。但激光光斑需要准确作用于焊接点,定位难度极高,所以在起始的激光焊接中,采用这种拼接方式不多。自2000年以来,Scansonic的接触式焊缝跟踪系统(ALO:Adapter Laser Optik)通过其所有的专利技术,已经解决了光斑和焊丝相对于焊缝焊点的定位问题,目前车场中大多采用的接触式焊缝跟踪系统都是此项专利技术。其使用率在90%以上。

角焊缝相对于双层/多层搭接的另一个优点是法兰边较短,在当前车身轻量化的趋势中越来越多的被采用。

在铝制车身的焊接上,角焊缝的采用极大的降低了热裂的风险。当采用叠加方式的焊缝时,板材被溶化的部位位于未溶化的板材之间,在溶化部位冷却过程中会在热胀冷缩的作用下向未溶化部位冷缩凝固,进而形成热裂。而采用角焊缝进行焊接时,冷凝过程更多是像双层板材的一侧移动,使热裂风险大大降低,但如何更有效的避免热裂现象,在本文后半段的德系车的激光焊接未来发展趋势中做进一步阐述。

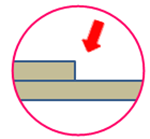

法兰对接

主要用于车顶,车后行李箱盖,流水槽等部位。对这种焊缝的焊接主要采用激光钎焊。这种对接方式实现了夹具以及焊接在母材同一侧的可能性,使夹具和车身设计更加简单。同时,焊接过程中拼接的下部有足够的空间排放挥发气体,可以避免镀锌层和油水气的挥发对焊缝质量的影响。焊缝成型及佳,焊接表面过渡流畅光滑,焊接后稍加处理甚至不处理就可以进入喷涂阶段,但由于其占用空间较多,所以主要用于对焊接外观要求高的车顶和后行李箱盖还有流水槽的激光钎焊。焊接中对焊丝还有激光光斑相对于焊缝位置的确定,基本上还是采用Scansonic的焊缝跟踪专利技术。

根据以上对比确定了焊接工艺和搭接方式后,对焊缝质量的控制就需要从以下影响因素中着手分析。

这些因素包括激光光束质量、激光功率、焊接速度、送丝速度、工件夹具、母材材质和表面清洁度、激光光路清洁状况,以及激光光束的入射角度、光斑大小、光斑位置等,这些影响因素在焊接前均可以通过对光源和材质的选取,夹具的改进,焊前焊接参数的调试等得以改善。

在最初的白车身激光焊接应用中,对焊接作用点的控制是通过机器人引导激光头来进行,也就是说,被焊接的路线几乎是机器人的编程运动轨迹。仅靠机器人的运动精度,并无法确保焊接中对激光光斑位置的精度要求。所以最初的激光焊接中,大多采用了对激光作用点位置精度要求低的激光穿透熔焊,搭接方式多采用双层或多层重叠搭接。在焊接之前可以对焊接参数进行调试,焊接过程中无需对激光进行实时的控制。

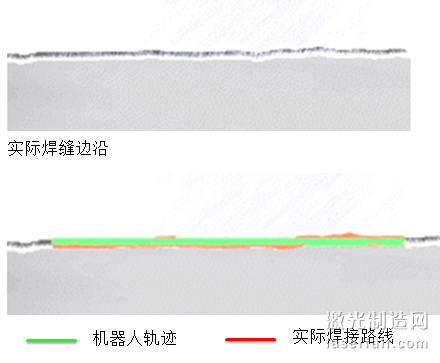

在对外观要求很高的车顶和后盖以及流水槽的焊接中,通常采取焊缝表面成型很好的角焊缝和法兰对接焊缝的钎焊,焊接时要求激光将焊丝在焊缝拼接位置溶化。实际焊接过程中,角焊缝上板材的边缘以及法兰焊缝并不是一条绝对的直线,并且每两个焊缝之间会有搭接和夹装误差。如果激光光斑相对焊缝焊点在焊接过程中的位置不能保证,每一个0.05毫米的相对位移就可以造成焊缝质量的不同。仅仅通过机器人重复的编程轨迹移动,显然无法确保激光光斑和焊丝尖端在焊接过程中始终高精度的保持在焊缝上。为了解决这个难题,目前几乎全部的汽车制造厂采用的是Scansonic的接触式焊缝跟踪系统(ALO)。

接触式焊缝跟踪系统(ALO)

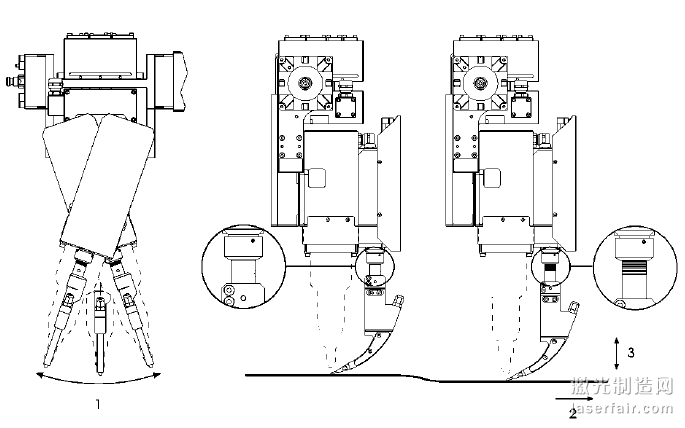

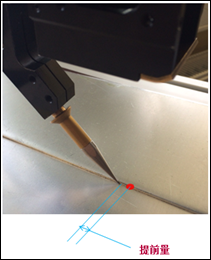

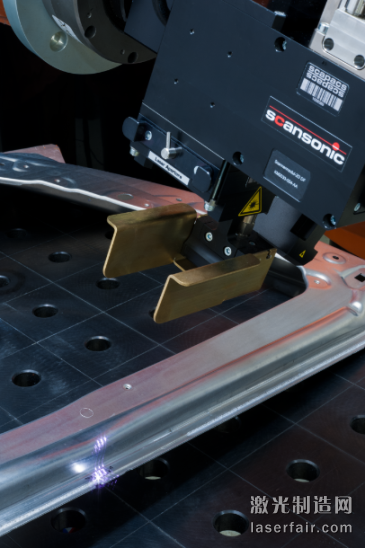

接触式焊缝跟踪系统本身没有附加的焊缝跟踪传感器,此套系统通过焊丝本身跟踪焊缝,在焊接过程中,焊丝通过摆臂在左或者右两个方向的作用力在横向依靠在焊缝上(图1),通过伸缩臂向下的压力纵向跟踪焊缝(图2,图3),在两个力的同时作用下,焊丝可以在焊接过程中始终与焊缝焊接位置重合。这样确保了焊丝尖端和焊点的位置重合。

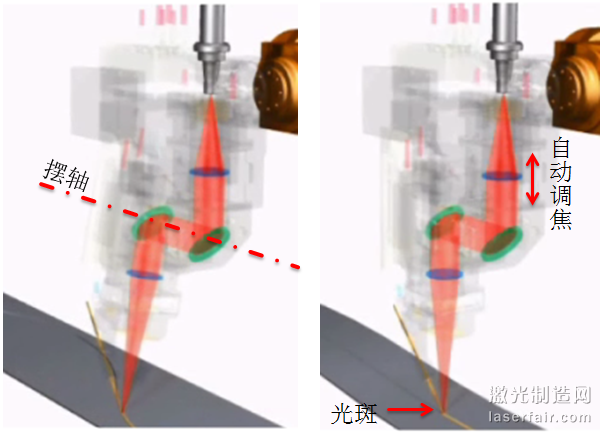

在焊接过程中激光出射光束可以通过系统摆臂以摆轴为中心左右摆动,焊丝送丝管固定在摆臂前端,这样摆臂在左右方向摆动时,焊丝和激光光斑都随着摆动,并且激光光斑在焊接过程中与焊丝尖端相对位置不变。

除此之外系统内部集成了自动调焦功能模块,在焊丝随着焊缝上下移动时,通过调焦模块内部的准直镜的上下移动,系统确保了作用在焊丝尖端也是焊点的光斑直径不变,保证焊接过程中焊接点的激光能量不变,进而确保焊缝质量的稳定。

通过以上两个功能的共同作用,不仅弥补了切割和拼装的误差,而且实现了焊接复杂焊缝的可能,降低机器人编程轨迹难度。接触式焊缝跟踪是物理接触,在焊接中对焊缝的跟踪更稳定,不受焊接弧光和飞溅的干扰。

光学式焊缝跟踪系统

当根据白车身焊接部位和焊缝搭接形式采用不需要填丝的激光深熔焊时,采用焊丝进行焊缝跟踪变得没有必要。但如何确定焊缝的焊接位置并使光斑准确作用于该位置,在焊丝接触式焊缝跟踪基础上,一些汽车制造厂对其做出了改进,即把接触焊缝的焊丝换成了一个触针,然后将触针尖端相对光斑位置前移,利用触针依靠在焊缝上,形成对焊缝的跟踪定位。但采用这种方法时,触针尖端和激光光斑之间有一个提前量,触针接触位置并不是激光光斑的作用位置,在对精度要求极高的激光焊接,尤其是对溶孔稳定性要求苛刻的激光深熔焊,在生产过程中这样的方案并无法保证焊接质量。

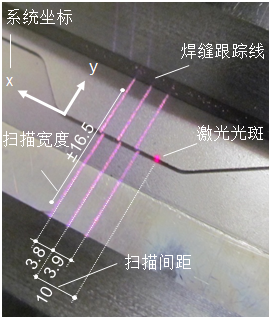

面对以上问题,Scansonic推出了光学式焊缝跟踪系统RLW-A。系统在激光光斑前方先通过发射器打出三条平行的激光线。激光线落在焊缝上后会形成变形,由系统内部的摄像头拍摄这些激光线,通过对激光线变形位置的图像处理进而确定焊缝位置。然后系统内部通过振镜遥控激光出射光束焊接系统识别到的焊缝位置。从激光线到光斑之间的提前量可以在焊接中经过系统内部的数据计算处理抵消掉,这样就避免了通过触针识别焊缝位置时的提前量影响。

通过三条激光线的扫描,不仅提高了测量精度,而且避免了焊接飞溅对有效图像的影响,当有一条或者两条激光线被飞溅打断造成不正确变形时,系统仍旧可以识别正确的焊缝位置,避免错焊风险造成的对母材或者夹具的损坏。通过激光线的变形和光线之间的距离变化使焊接表面的6D扫描,即检测焊缝左右板材的拼接角度和高度变化得以实现。

通过焊缝两侧的激光线告诉可以计算出搭接焊缝的高度,当搭接板材之间存在0.5毫米以下的缝隙时,激光头可以根据设置自动改变光斑运动方式,调节焊接参数进行对有间隙的焊缝的焊接,这样不仅减少了对夹具的精度要求,而且避免了由板材拼接缝隙产生的焊接缺陷,很大程度上降低了废品率简化了焊接参数调整时间,使焊接变得更加智能化。在焊接中光学式焊缝跟踪系统对焊缝由识别到焊接一次性完成,焊接速度更快,法兰边更小,是一种更高效的焊接工艺。

在RLW-A系统中可集成焊缝质量检测模块,在焊接中实现即时的焊缝质量监测,当焊缝出现缺陷时可以向控制器发出报警信号。

法兰脊焊接

通过上面提到的两种焊缝跟踪方式解决了在高速激光焊过程中对焊缝位置的精确识别,确保了焊缝质量。但在目前的白车身焊接中汽车制造厂对高效,低能和轻量化的要求还在不断提高。面对这些要求,激光焊接应该如何发展,车厂应该如何更有效的利用激光,是一直以来众多科研院所的一个重要研究方向。对此德国大众汽车制造厂在和Scansonic多年的合作中,提出了法兰脊激光焊接的新理念,并且由Scansonic主导研发的法兰脊激光焊接系统已经完成。下面我们对这一新的激光焊接理念作简短介绍。

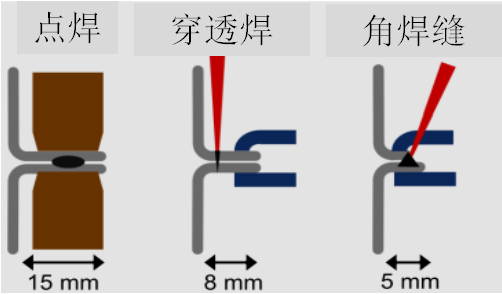

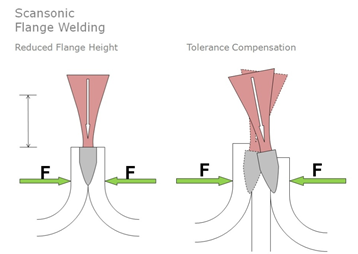

带有法兰边的焊缝拼接形式在目前白车身设计中被广泛应用,如车窗外沿,车窗框,汽车A,B,C柱等都有双层或者三层板材叠加形成的法兰边。焊接法兰边所采用的焊接工艺目前主要是焊接成本很低的点焊或者激光穿透焊。但无论是点焊还是激光穿透焊都需要较大的法兰边,点焊的法兰边长度需要大于焊钳的直径,总长度大概在15毫米左右;穿透焊的法兰边需要8毫米以上,以避免误差引起的焊接缺陷或者焊接事故;上面提到的角焊缝激光焊也需要5毫米以上。随着工艺的进步法兰边长度虽然在不断减小,但车身轻量化和减少碳排放的要求也一直在提高。法兰脊焊接理念就是在这种要求下诞生的。当车身采用了更小的法兰边,可以通过改变激光入射角度,从法兰脊位置焊接,在减小法兰边的同时,也解决了镀锌层的挥发问题,使热镀锌的高速焊接质量也变得更加可靠。在焊接镀锌板和高强钢时也更容易快速。

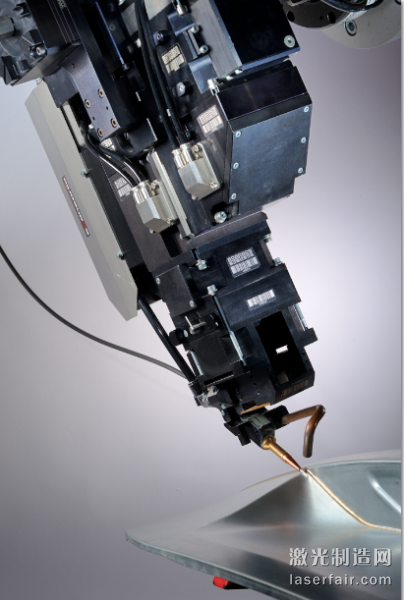

FSO也是通过内置的激光发射器发出三条激光线,激光线落在法兰脊上会根据法兰各板材的高低不同产生变形,然后摄像头拍摄这些变形的激光线,对变形位置进行图像处理后确定法兰脊上应该焊接的焊点位置。

焊点位置确定后,由激光头内部的振镜控制激光光束入射角进行焊接。在实现双层板和三层板的识别与焊接的基础上,当遇到板材叠加参差不齐的情况,也可以精确定位并调整光束入射角度进行焊接。激光光速连续性可控,可以实现法兰脊位置整条焊缝的连续焊接,也可进行间断性点焊,焊接速度可以高达8米/分钟。

系统内部可集成焊缝质量检测系统。在焊接过程中对焊接缺陷发出报警信号。

系统可选择自带夹具,夹具在焊接过程中夹紧焊接位置的板材,避免了昂贵的外置高精度夹具费用。自带夹具可高速打开和闭合,提高不同位置法兰焊接的连贯性。焊接时使用的激光能量和作用时间不同,所得到的焊缝宽度和深度不同。焊缝横截面积不受光束直径限制,焊缝更宽也更加牢固。

由于焊点位于母材一侧,焊接位置熔池在凝固过程中只向一侧移动,在最大程度上降低了热裂风险,更加适合铝材焊接,并且焊接速度快,激光输入能量低,母材热变形也非常小。

目前FSO激光头的实验室试验阶段已经完成,生产线试焊也在积极进行中。也许在大众的下一款车型中,我们将会看到大众汽车更牢固的车身和更大的车门外框设计。

(文/ 德国宾采尔焊接技术有限公司 杨军)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们