晏诗恋 销售工程师

供稿/相干公司

在半导体微电子生产、显示屏制造、医疗设备制造以及其它诸多工业领域中,企业对更高精度的精密加工的需求日益上升。具体而言,这意味着在对部件进行切割、钻孔和打标时,加工部件的尺寸更小,加工精度要求更高,加工过程中对周围材料的影响更少。在过去,多数精密加工应用都依赖于纳秒激光器或紫外激光器(或两者兼备)。但是,这些传统激光器并不能一直满足上述日益更新且愈加严苛的应用需求。因此,一些应用正依靠采用超快(皮秒或飞秒)激光器来实现这些效果。本文将介绍超快加工的优势,并重点说明其在玻璃和硅晶圆切割方面的应用。

超快加工的优势

微加工旨在以较高的精度加工出微米量级的成果,如圆孔、凹槽和打标等,同时避免对周围材料造成热损伤。即在实现精密、冷切割和打标的同时,最大程度地缩小热影响区域(HAZ)。

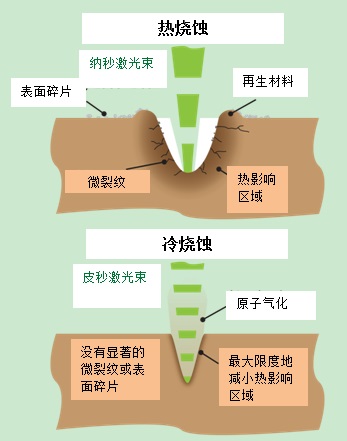

激光通过两种作用机理对材料进行精密钻孔、划线、切割或打标。许多传统应用依赖于红外和可见光调Q激光器,此类激光器脉宽约为几十纳秒,通过光热转换效应去除材料,我们称之为“热烧蚀”。加工过程中,激光聚焦在微小空间内充当热源,靶材被迅速加热,最终蒸发(本质上为汽化)。

这种作用机理的优点是能够快速去除相对大量的目标材料。此外,纳秒激光器技术已颇为成熟;这些激光源具有较高的可靠性,同时兼具购置成本低廉的特点,极具吸引力。但是,对于一些要求非常严苛的应用,由于外围存在较大热影响区域(HAZ)损伤(例如表面涂层剥离和微裂纹问题)和/或再生余料,可能会限制其应用。

最大程度地减小HAZ范围的方法之一是,采用紫外光纳秒激光器取代可见光或近红外激光器。紫外光可被大多数材料高效吸收。这使得激光透入零件的厚度不至于过深,从而减小热影响区域。

第二种激光去除材料机制运用的是光烧蚀原理。这种方法可以通过超快激光器来实现,因为较短的脉宽能够产生极高的峰值功率(达到兆瓦或以上)。极高的峰值能量密度可以促进多光子吸收,将电子从材料中激发,形成自由电子,随后由于库伦斥力而产生微爆以实现材料去除。由于光烧蚀直接破坏了材料结合的分子键或原子键,而不是依靠加热进行去除,因此从本质上来说,这并不是热破坏过程。此外,对于超快脉冲,由于材料与激光的作用时间非常短,有效避免了热传导效应,使得周围区域能够保持冷却状态。同时气化粒子将大量残余能量带走,从而大大减小了热影响区域。因此,这种干净的烧蚀过程不会残留再生材料,从而省去了复杂的后加工,我们称之为“冷烧蚀”。

图1:超快激光和长脉冲激光加工机理对比

超快加工的另一个优点在于,它可以应用于非常广泛的材料,例如玻璃、蓝宝石和某些聚合物等,这些材料的线性光吸收能力较低,因此难以使用现有的激光器进行加工。确切地说,这种技术具有“波长免疫性”,也就是说,无论何种波长,即使材料对该激光波长是透明的,非线性吸收也会引起光和物质相互作用。

当然,超快加工也有一个不利因素,此加工去除材料的效率非常低,并且超快激光器比长脉冲激光器价格更昂贵。因此,只有针对要求加工精度和质量极高,HAZ范围小的应用,才会考虑采用超快加工方式。

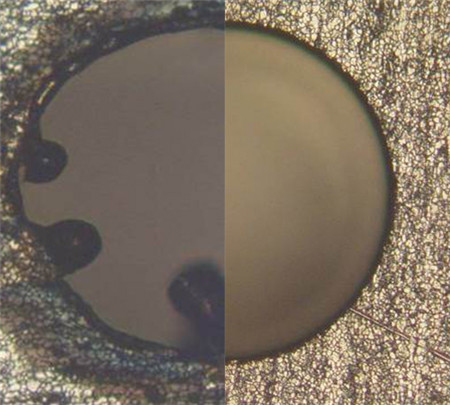

图2:纳秒激光器(左图)和皮秒激光器(右图)加工200 µm直径的不锈钢钻孔对比图。皮秒激光器能够加工出更整齐的钻孔,产生的废料更少,且HAZ更小。

打造可靠的工业级皮秒激光器

综合来看,与其它激光器甚至非激光加工设备相比,超快激光器必须拥有颇具竞争力的成本、可靠性和易用性,才可为大多数工业用户带来实实在在的效益。相干公司在产品设计和制造过程中采取了多项措施,以确保达到上述目的。

首先是采用充足的余量设计。具体而言,激光器设计时预留了较大的提升空间,因此即使个别元件偏离其预定值,整套设备也能够正常运行。此外,这种设计还可以确保,即使部分光学器件随着时间推移发生老化(如镜面反射率降低或光学镜架发生机械变形),激光器的输出也能保持在预定的指标范围内。

其次,激光器在洁净室内完成组装,并进行了严格密封,以防止污染物进入腔内。同时,相干公司高质量的品质管控,在选择腔内部件时非常谨慎,以确保在抽真空的过程中激光器腔内不会受到污染。

另外,相干公司非常重视产品的机械设计,最大程度地减少使用可调节镜架,尽可能避免其因为时间推移而发生形变的可能。另外,每台设备都会接受100 g以上的冲击试验。如果输出功率由于冲击试验而有所变化,则判定产品不合格,并会分析具体的问题成因。

最后,相干公司还采用高精度的冷却器将激光器的温度波动控制在0.1°C,以确保其输出功率的稳定性。

上述种种措施成就了这些产品拥有极高的可靠性。来自客户的报告表明,即使是在24/7无间断的工作状态下,这些系统正常运行的可靠率仍然高于98%。

相干公司的工业超快激光器采用独特的结构设计——“Burst Mode”操作模式,对于某些应用是一种更有效的的工作方式。在“Burst Mode”工作模式下,激光器会输出连续的脉冲串(最多可达10个),而不是单一的脉冲。

“Burst Mode”的优点在于,在特定的情况下,即使保持在恒定的平均功率下,它可以显著提高烧蚀率(单位时间内去除的材料量)。例如,测试结果表明,特定条件下,使用五个连续脉冲串来代替单一脉冲,可以使烧蚀率提高5到10倍。

“Burst Mode”功能有效地提高了激光加工能力,并大大拓展了其应用领域。该模式已被证明在加工导体材料(如钢和硬质合金)时非常有效。相反,在加工绝缘体材料(如陶瓷和玻璃)时,“Burst Mode”的优势则相对有限。

应用

凭借超快加工的独特优势,这些激光器目前已被广泛用于精密微加工。其中包括LED划片、蓝宝石切割、汽车发动机燃料喷嘴和发动机冷却板钻孔、生物过滤器的钻孔和结构制备、FR-4树脂切割和钻孔、低温共烧陶瓷(LTCC)和高温共烧陶瓷(HTCC)切割和钻孔,以及不锈钢和铜等金属微加工。

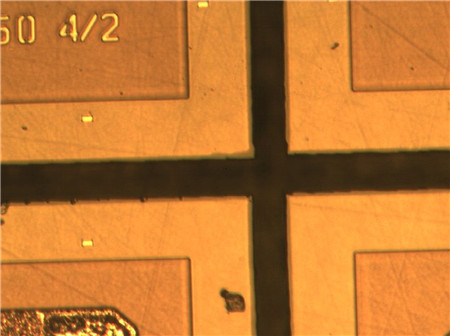

苏州德龙激光有限公司几年前开始使用相干公司的皮秒激光器进行半导体晶圆切割和玻璃切割。该公司的美国地区销售经理Joshua Zhao介绍了激光器的应用情况和已经取得的相关业绩。“晶圆切割实际上可以通过两种不同的方式来完成。第一种被称为表面切割,将激光束聚焦在晶圆表面的间隔区域(电路元件之间的空白区域)。首先使用激光在晶圆表面划线,随后再通过机械裂片来分离各个芯片。第二种被称为隐形切割。这种方法将激光束聚焦在晶圆内部,进行激光划片,随后再通过机械裂片分离各个芯片。”

“以前,我们使用355 nm纳秒激光器进行激光划片,而现在,我们转而采用相干公司的1064 nm皮秒激光器进行隐形切割。这项改进使我们获益匪浅:首先,皮秒激光器所产生的热影响区域远远小于纳秒激光器。这就使得切割间隔区域从25 µm减少到了14 µm。这样,相同尺寸的晶圆上可以获得更多数量的芯片,从而提升了产出率。同时,失效的产品数量也大大减少,提升了产品的良率,从而减少了资源浪费。此外,我们的加工效率也显著加快。例如,纳秒激光器每小时可以加工15片晶圆,用于生产10 mil × 23 mil大小的芯片,而皮秒激光器每小时可以加工23片晶圆。而且,我们还可以加工更厚的晶圆;以前的纳秒激光器最多只能切割100 µm厚的晶圆,而现在我们可以切割200 µm厚的晶圆。”

图3. 使用皮秒激光器隐形切割碳化硅晶圆的结果(在机械裂片之前)。

苏州德龙激光有限公司另一个重要的皮秒加工应用是玻璃切割。随着触摸屏手机和平板电脑市场的迅猛增长,玻璃切割引起人们极大的关注。触摸屏玻璃切割有两个重要的发展趋势。首先是倾向于使用更薄的玻璃基板,以尽量减轻显示屏的总重量。其次是需要在玻璃中切割弯曲的形状,而不是简单的直线,以实现倒角,以及更复杂的屏幕几何形状切割。

随着显示屏玻璃日益变薄,产品仍需保留抗摔性、耐用性和抗压性(针对触摸屏),这一点至关重要。典型的LCD触摸屏实际上包含四个玻璃叠层。顶层(外层)通常是700 µm厚的防护玻璃罩。为了最大限度地减少划伤和破损的风险,顶层玻璃通常采用化学处理进行强化(康宁公司生产的Gorilla® Glass、旭化成公司生产的Dragontrail和肖特公司生产的Xensation均属于这一类型的玻璃)。这一强化层的厚度通常可以达到几十微米。

传统的机械切割方式不适合切割厚度在1 mm以下的玻璃,因为会产生微裂纹,形成碎片,并在切割边缘留下明显的机械应力残余。所有这些问题都需要通过进一步的后加工来处理。强化玻璃就更难处理,因为强化玻璃很难进行机械切割,无法实现很高的切割速度。

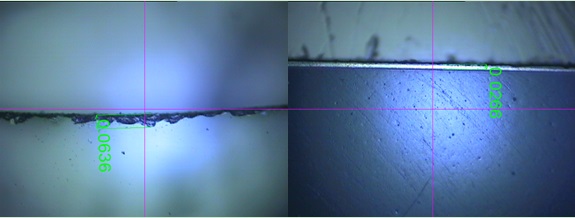

使用二氧化碳和纳秒固体激光器进行玻璃切割已经在显示屏行业取得了良好的应用。这些激光器均可产生显著优于机械切割的效果,但仍有一定的局限性,特别是对于非常薄的玻璃(厚度<300 µm)来说尤其如此。Joshua Zhao指出,“我们发现采用相干公司的1064nm皮秒激光器,切割玻璃时所造成的边缘裂纹仅为30 µm左右,而纳秒激光器所造成的玻璃裂纹约为100 µm。而且,当我们仅进行直线切割时,皮秒激光器所造成的裂纹长度只有大约10 µm。这就使得成品玻璃的边缘强度更高,在使用过程中具有更强的抗裂性。此外,与我们考虑的其他几种皮秒激光器相比,相干公司的激光器还有几个非常实用的优点,包括功率稳定性更佳和宕机时间更少,以及在中国更完善的客户支持服务。”

图4. 使用纳秒激光器(左图)和皮秒激光器(右图)切割玻璃的横截面。使用皮秒激光器进行切割具有更少的微裂纹和残留碎片。

总之,新一代的可靠、高功率、工业超快激光器可以实现更高精度的微加工,并得以应用到更多工业领域中。这项技术预计将对微电子制造、医疗设备制造和汽车生产等行业产生巨大影响。

原文链接:http://www.laserfair.com/newebook/20167/index.php#page/21转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们