在激光扫描器的应用中会有很多因素影响到它的最终效果。本文主要分析扫描镜片对激光扫描系统效果的影响,我们将从镜片表面精度,导热能力,材料的硬度和重量以及组装等因素进行潜入的分析。

镜片的表面精度

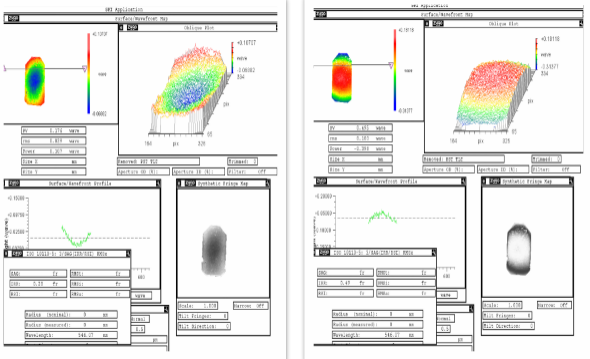

镜片的表面精度会直接影响到打标的最终结果,所以做到尽可能好的表面精度是至关重要,然而在镜片加工过程中并不能达到绝对的平整,我们一般会按照镜片图纸要求的表面精度例如:1/0.5或是3/1等进行加工,使得镜片表面精度尽可能的满足设计要求。反射镜表面的凹凸特性也会对光束的质量有很大的影响,我们通过干涉仪对光学表面进行测量,通过干涉仪给出的3D图像,会发现镜片在满足平整度要求的同时,也会出现 凹面或者凸面的状况,俗称低光圈和高光圈。如果镜片表面精度的要求为1 / 0.5。在图一中,两个镜片的数值分别以0.352 / 0.28和0.99 / 0. 49均在要求范围以内,但这并不意味着两个镜片扫描的效果都符合要求。输出光束的质量好坏,取决于镜片的凹凸特性。凸面状态会引起光束产生发散现象,使得聚焦点变大。而凹面镜使得光斑会聚,从而产生更好的聚焦光斑和更强的能量。

图一:低光圈(凹面)镜面和高光圈(凸面)镜面图

图一:低光圈(凹面)镜面和高光圈(凸面)镜面图

导热特性

散热能力强的基板可以防止反射涂层由于过热而蒸发。除此之外,基板还必须具有足够的热膨胀系数,以避免涂层应力引起的弯曲,这将导致倾斜像差并导致光束偏差。

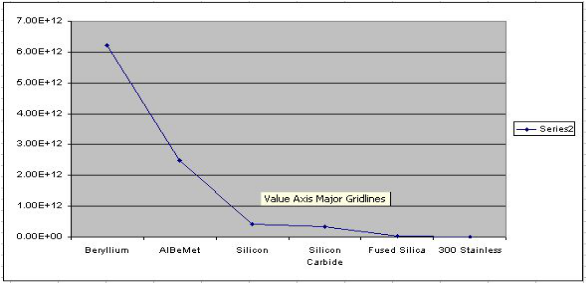

图二:不同镜面基板材料的硬度和导热性

由图可看出,铍是优于其他镜面基板使用的材料,但在加工过程中会产生毒性粉尘对人体造成危害,因此使用它还是相当具有挑战性的,但是目前已经有一些扫描器厂家开始使用以铍作为基板的反射镜,应用于超快速的扫描器中。另外碳化硅的刚性和导热性也比较适合作为反射镜基板材料,但加工工艺也较为复杂,因此目前我们还是较多的在使用硅和熔融二氧化硅制作镜面基板。

材料的硬度和重量

镜片必须具有很高的硬度才能实现伺服扫描仪的稳定。镜片也必须有足够硬度,施加的应力才不会引起弯曲。如果涂层弯曲镜片,它将随温度改变曲率,并影响光束的会聚角度以及光斑直径。 基板的重量是另一个要考虑的因素。由于电机的功率是设定好的,因此基板和镜座的重量是扫描速度的唯一变量。基板和镜座越重,扫描速度越慢,输出质量越低。

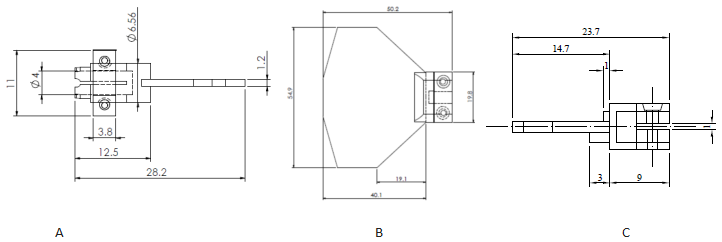

图三:不同类型的镜座机械图

镜座设计

有几种不同类型的镜座可以与不同类型的镜片相结合。图三展示了三种不同类型的镜座设计,区别在于它们的支架和可支撑的重量,以及镜座和镜片装配时产生的影响。如图三所显示,A款设计,镜座与镜片结合处仅预留1.5mm,镜座设计也相对轻巧,这意味着它只能支撑轻型镜片。轻重量的镜座配合同样轻重量的镜片是高速扫描的理想选择,因为它可以达到最大限度的扫描速度并产生高质量的输出。同时镜片也必须够坚固以承受电机的高速运动。

目前,图三中的B款是最常用的设计,镜座与镜片结合处预留位置为3mm。随着接触的表面积增加,使得其可粘接较重的镜片。当镜座和镜片的重量增加时,输出的质量将受到影响,因为这将降低扫描速度。除了重量之外,镜片和镜座的公差配合也是极其重要的,镜片的厚度必须为负公差,范围一般设定在-0.03/-0.05mm,镜座装夹镜片部位为正公差,范围一般设定在+0.03/+0.05mm。这样在通过特殊夹具粘接与镜座时,可使镜片的镀膜表面(反射面)不与镜座的顶部接触,从而减少或消除其在粘接时产生的压力导致镜片面形出现变形,但这种设计对镜片加工和机械镜座加工精度要求较高,很多时候由于加工问题,在粘接过程中导致镀膜面产生应力变形。所以出现了图三中C款的镜座设计,该设计切除了镜座与镜片反射面接触部分,从而消除了装配过程对镜片面形产生的影响。

镜片组装

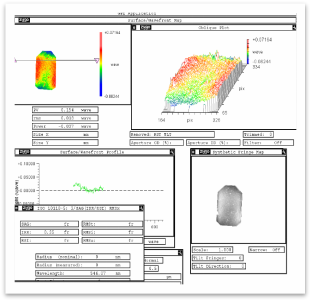

由于慢干形凝环氧树脂胶张力和延展性较快干胶优越,所以在组装时一般会选用慢干形凝环氧树脂胶。尽管慢干形凝环氧树脂胶张力较小,但是在组装过程中,也需要尽可能的确保凝环氧树脂胶不与镜座的顶部表面接触,以避免胶水与镜片镀膜面接触,因为当镜片镀膜面与凝环氧树脂胶接触时,在胶水固化过程中,镜片表面可能会变形(如同图四),镜片面形会发生无规则的扭曲,面精度通常会增加0.3-0. 5个条纹。当条纹增加时,对精度要求较高的扫描打标结果影响很明显。这种情况下一般我们使用上面提到的控制镜座与镜片公差或是去除镜座顶部的方法(如图三的C款设计所显示),从而避免或减小这种这种状况,应用的慢凝环氧树脂胶也必须均匀铺展,以使镜片底部与镜座底部能紧密粘接,避免镜片从镜座上脱落。

由于慢干形凝环氧树脂胶张力和延展性较快干胶优越,所以在组装时一般会选用慢干形凝环氧树脂胶。尽管慢干形凝环氧树脂胶张力较小,但是在组装过程中,也需要尽可能的确保凝环氧树脂胶不与镜座的顶部表面接触,以避免胶水与镜片镀膜面接触,因为当镜片镀膜面与凝环氧树脂胶接触时,在胶水固化过程中,镜片表面可能会变形(如同图四),镜片面形会发生无规则的扭曲,面精度通常会增加0.3-0. 5个条纹。当条纹增加时,对精度要求较高的扫描打标结果影响很明显。这种情况下一般我们使用上面提到的控制镜座与镜片公差或是去除镜座顶部的方法(如图三的C款设计所显示),从而避免或减小这种这种状况,应用的慢凝环氧树脂胶也必须均匀铺展,以使镜片底部与镜座底部能紧密粘接,避免镜片从镜座上脱落。

图4:扭曲的镜面图

总体来说在组装过程中,不同类型的镜片在选用和设计镜座时需要采用不同的设计和粘接方法,从而使的在装配过程中产生的机械应力和胶水应力对扫描结果产生的影响降到最低。(作者:洪莉结/陈莉 校对:夏伟/文青/黄胜弟(南京波长光电科技股份有限公司))

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们