近10年来,工业生产方面一直在追求不同程度的自动化,同时向工业4.0努力. 钣金加工方面的自动化主要的发展还在激光切割或数控冲的上下料上。更深一步的是加入了仓储和物料的自动化。 除此之外就是柔性线了,有意大利的、德国的、芬兰的和日本的。他们的主要特点是将成型引入到钣金加工的自动化中,但由于设备昂贵而受到限制,仅大企业和有很强经济实力的企业才能买的起和用的起。在钣金加工的流程中,这个柔性线也仅仅是覆盖了上料、剪切、成型和下料。而钣金加工中的压铆、攻丝、焊接、打磨和抛光都不在其中。

本文概述了机器人在激光切割、折弯、焊接、抛光打磨等工业功能的实际应用的现状和发展,以及如何将各类工业的单项功能通过机器人组合成一条真正的生产自动化柔性线。该线即可以全线同时动作,也可以其中某一环节或单元做局部动作。可以采用全新的加工设备或将现有的设备糅合组成自动化生产线。机器人辅助钣金加工柔性生产线不仅适合大中型企业,也适用于专业生产的小企业,并能将所有新旧设备合理调配,进行多用途的生产应用,是真正意义上的“柔性”自动化生产线。

板材的钣金加工柔性线介绍

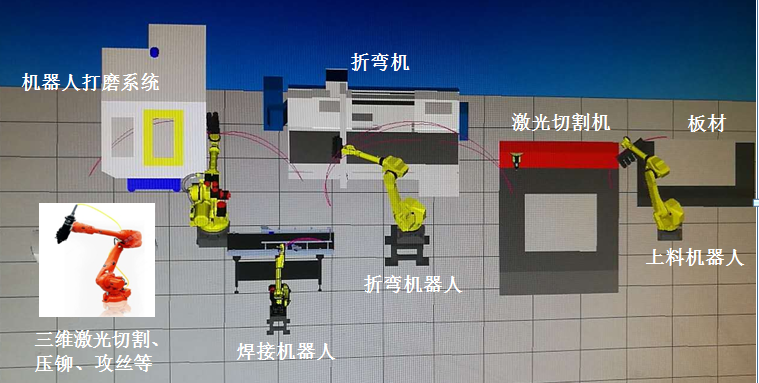

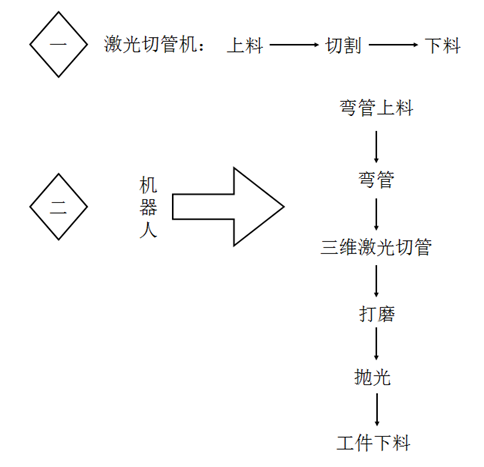

图一为自动化生产线的加工流程:

板材自动化生产线工作顺序描述:

1. 材料被放置在指定的位置

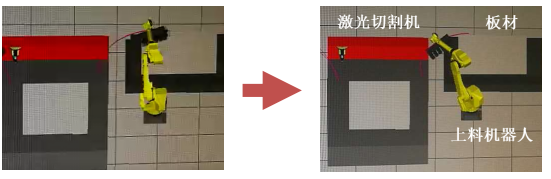

2. 由第一个上下料机器人将材料放置到激光切割机工作台上。

激光切割的板材上料

3. 激光切割机完成零件的切割

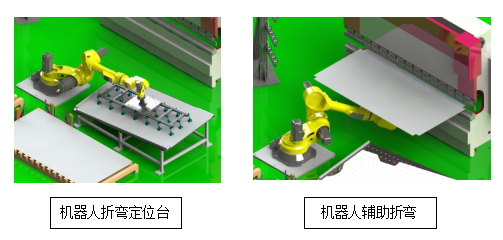

4. 第二个辅助折弯机器人将激光切割后的工件直接抓取出去完成折弯成型,不需要折弯的工件将由第一个机器人取下放置在一边待处理

5. 折弯工件在经过定位和折弯后,不需要焊接的工件将被放置在一个区域,由AGV或其他传输带运之指定位置待处理,需要焊接的工件将被放置在另外一个特定的夹具上等待焊接

6. 第三个焊接机器人完成工件的焊接

7. 完成焊接后的工件如不需要打磨和抛光,将由AGV或传输带被送往指定位置,需要打磨和抛光的工件,将由第四个打磨抛光机器人完成工件的打磨、抛光或表面处理。

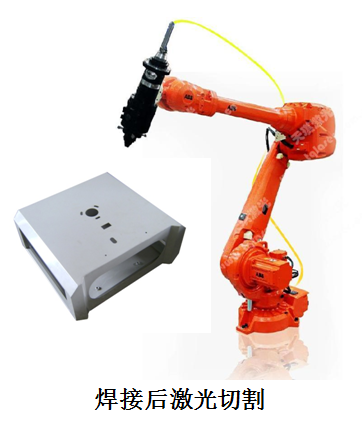

8. 如工件还需要进行折弯后的激光切割、压铆和攻丝等工序,将由第五个机器人去完成。

到此基本完成一个工件的钣金加工。

通过这4-6个机器人就完成了整个工件的钣金加工,一般中小规模专业加工的企业都可考虑这条柔性线,成本也不高。 如果工件还需进行更多的零件加工,如清洗、表面喷涂、发黑、烘干、包装运输等都可以实现自动化的,也可以加入MES系统,从而达到对各个加工环节的监控。

这种机器人辅助激光切割及钣金加工自动化线的优点如下:

1. 所有加工过程都可以随意改变、截取和增减

2. 可以采用现用设备

3. 场地可以任意摆放

4. 集成成本低

5. 机器人保值

6. 机器人本体和控制系统等可以在产线不用时不会报废而用于他用

管材的钣金加工柔性线介绍

管材加工和钣金加工一样,也是最常见和最多的金属加工之一。管材的加工工序也和钣金一样,如切割、折弯、焊接、打磨和抛光。同样也是需要很多的人工来完成每个工位的加工。以下是一个实际案例,由3个机器人及弯管机、打磨和抛光机组成一个小柔性线,对澳大利亚日本尼桑(Nissan)小货车上的货架实现自动化加工。

日本Nissan小货车货架图

日本Nissan货车货架加工流程:

管材自动化生产线工作顺序描述:

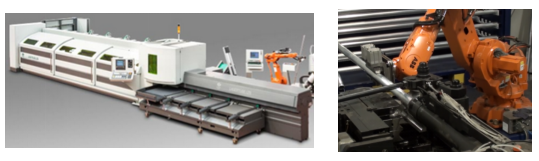

1. 激光管材切断后放在在一指定位置(当然也可以是由圆盘锯切割或由其它切割方式完成)

机器人将激光切管机切割完的管材放置在指定的位置或直接上料弯管机,如上2图所示。

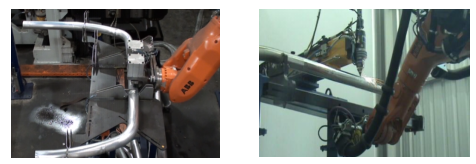

2. 完成弯管工序,并由机器人将管材放置在定位装置上先定位,然后进行激光切割弯管后的相关线和孔。如下图所示。

3. 机器人三维激光切割后的零件由另外一个机器人完成管材表面的自动打磨工序。机器人和打磨机如下图所示。

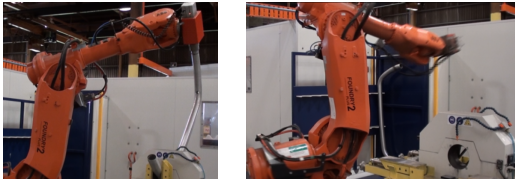

4. 机器人打磨完成后,由另外一个机器人抓取去进行抛光。机器人和抛光机如下图所示

5. 完成抛光后,该机器人同时将工件放置在指定的位置上(如上图右所示)。到此,整个加工过程完成了。

从上面2个方案和案例可以看到,整个工件完成是将激光切割机等加工设备通过机器人将各个生产的环节有机的结合在一起,整个过程的控制是通过PLC完成的。真正的实现了生产的自动化和柔性化,同时占地小,制造成本低。可以结合在一起的生产流水线可以因地制宜的采用现有的设备。是目前中小企业首选的自动化生产线!

本文得到意大利BLM Group和徐州中欧科技有限公司的图片支持,在此表示感谢!

(文章作者:袁青-- 广东省激光行会协会副秘书长、深圳市激光智能制造行业协会专家委员会副主任,文章来源:《激光制造商情》)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们