概述

市场对高产出喷墨打印机系统以及耐酸性印刷油墨和研磨材料(例如纳米颗粒)的打印系统的需求不断增长,推动了市场对由高抗性材料组成的全新喷墨打印机的设计需求。随着每个打印头喷嘴数量的增加、加工时间缩短、全新喷嘴形状的出现以及相应高速率产出要求的提升,现代生产技术,例如电镀、蚀刻和长脉冲宽度激光系统在制造这类新型喷墨打印喷嘴方面,正触碰到自身的极限。本文将探讨一种精密的激光消融技术,这种技术能够以数字形式,采用皮秒和飞秒(10 13 - 10 15 s)级超短脉冲激光钻出具有精确几何形状的微孔,满足喷墨打印机生产的严格要求。与传统加工工艺相比,数字激光程序具有最大的灵活性,能够制造出各种几何形状的喷嘴或牙侧角。

简介

在物体上钻出具有精确几何形状的微孔对很多行业都具有重要的意义。激光钻孔技术正在取代传统钻孔工艺,并为很多应用领域提供支持,例如为射流式过滤器和滤网进行微钻孔设置、对高性能太阳能电池钻孔或者为自动化行业的喷嘴钻孔。激光技术在喷墨打印机制造方面正变得越来越重要,这是因为激光具有精准、无接触加工、精确分配能量输入、传热少以及重复性强的优良特性。激光技术还在定义钻孔几何形状方面具有额外的灵活性。例如,可以通过高深宽比(钻孔深度和钻孔直径的关系)钻出微孔,也可以通过改变激光加工过程中的加工策略钻出带有锥度的微孔。

激光钻孔基本原理

根据具体应用,可以使用不同类型的激光进行微钻孔。紫外区的准分子激光和固态激光非常适用于加工聚合物,而可见光区和红外区的固态激光则适用于加工金属。不过,仅仅选择适当的激光并不能确保成功的结果。选择适当的钻孔技术同样具有决定性的作用。人们熟知的钻孔技术包括冲击钻孔和套孔技术。

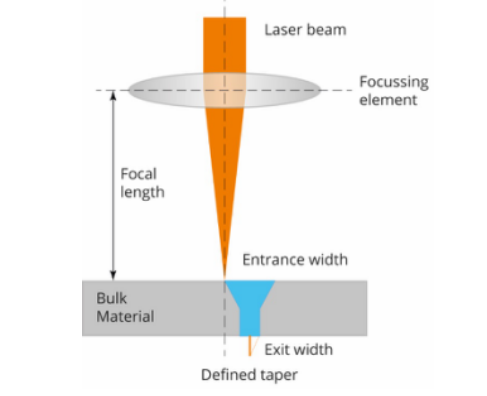

冲击钻孔是指使用多个短周期的激光脉冲进行钻孔,直到孔深达到所需要求(见图 1)。该流程的光束制导是静态的。根据焦点设置,冲击钻孔可以钻出固定直径或不同几何形状的孔。冲击钻孔是一种极为快速的钻孔方法,每秒钟可以钻出数百甚至数千个孔。但是,冲击钻孔无法达到高质量的钻孔要求。

图 1:冲击钻孔的原理。

套孔技术同样利用多个激光脉冲进行钻孔。钻出最初的定位孔后,再使用激光扩大定位孔,采用逐渐扩大的画圈方式在工件上方移动。套孔技术的优点在于其可以打出直径可达数毫米的微孔,而且重复性更强;该技术除了钻圆孔,还可以钻出特殊形状的孔。此外,也可以通过这种技术将圆锥形的微孔变成直径更一致的“直”孔,这对于很多应用都非常重要。

喷墨打印喷嘴激光钻孔

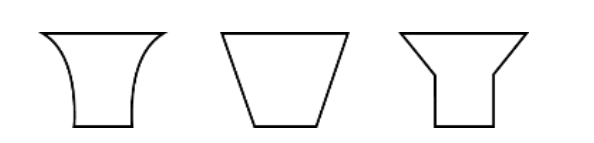

制造工业喷墨打印系统时要制造各种喷嘴类型。所有用于执行喷射工作的材料都必须具有耐酸性印刷油墨和研磨材料(例如纳米颗粒)的性能。因此,最好使用耐受性高的加工材料,例如不锈钢、钛和玻璃。加工材料通常厚度为 50 微米左右。根据喷墨打印系统制造商的不同要求,可能需要不同的喷嘴几何形状、形态和牙侧角(图 2)。

喷墨打印系统典型喷嘴形状的进口直径为 50 - 100 微米,出口直径为 20 - 40 微米。除了制造适当的喷嘴几何形状,激光钻孔最重要的性能还包括保持高表面品质、重复性和精确性。这些都是保证印刷介质正确流动以及油墨在基体上精确分布的关键,因为人眼无法识别一次错误喷射产生的油墨痕迹。

由于每个打印头有很多喷嘴,因此加工时间长短和相应的高速率产出都是关键的参数。为了应对这些需求以及满足工业制造商的要求,3D-Micromac 公司开发了一种利用超短脉冲激光的精密激光钻孔工艺。3D-Micromac 公司拥有丰富的“OEM”激光系统(用于为特殊喷墨打印系统的喷嘴钻孔)制造经验,并基于此开发了一种模块化的激光系统(见图 3),该系统集成了高速率产出和超低制造成本的优势。根据客户要求,该系统可以配备多种超短脉冲激光源。喷嘴和工件定位可以精确到“纳米”。

超短脉冲激光消融技术

激光消融技术具有皮秒和飞秒级(10-13 s 至 10-15 秒)的超短脉冲周期,因此常常被称作“冷消融技术”。不过,该技术仅适用于脉冲周期少于十飞秒的超短脉冲。如果脉冲周期超过十飞秒,基体中电子和光子会相互作用并产生热传导。这种技术理论上会将脉冲周期控制在皮秒以内,并作用于不到 100 纳米的材料宽度。超短脉冲激光的优点在于,其可以在极短的时间内将激光的所有能量作用于材料。因此每平方厘米的材料区域将产生高达数千兆瓦的超高功率密度。这有助于材料很好地吸收激光辐射,从而实现准确的“无热相变”以及极为精准的加工。这项技术有利于实现高价值的结构,且不会对周围材料产生实际热影响或污染。

成果

为了保证新的超短脉冲激光消融技术能够满足喷墨打印系统喷嘴钻孔的质量和精确性要求,我们在皮秒和飞秒范围内对技术流程进行了评估。我们根据喷嘴加工材料采用了红外光谱和可见光谱的激光源。

检流计扫描仪生成钻孔几何形状。通过直驱 XY 定位系统完成整个工件的移动(定位精确性:± 0.002 mm;重复性:± 0.001 mm)。我们采用无氧流程从微孔上移除消融的材料,同时防止金属氧化——这进一步提升了消融加工的质量。

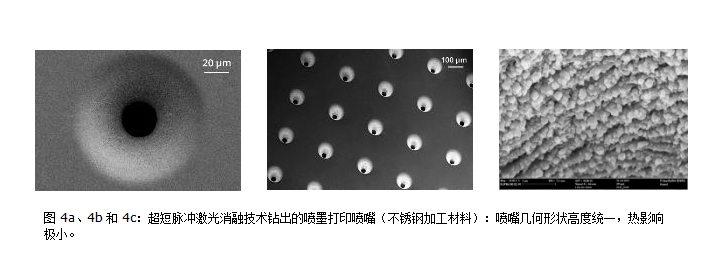

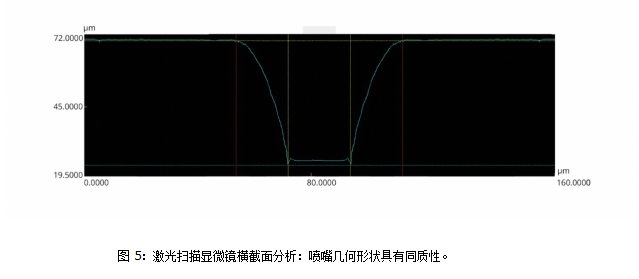

所有加工材料的钻孔效果:视觉完美、高度一致的喷射几何形状。热影响区域、突出点或加工材料的消融也几乎不可见(见图 4)。孔壁粗糙度大约为 Ra<0.5 微米,这完全是可接受的。之后,我们使用激光扫描显微镜进行了横截面分析,确认了喷射几何形状的同质性(图 5)。

玻璃喷嘴制造的发展现状

为了在透明材料上获得效果相同的喷嘴几何形状、边缘和孔壁粗糙度,3D-Micromac 公司开发了 FSLA™(流体支持的激光消融)技术。这种激光消融技术也用到了超短脉冲激光。这种技术从材料背部进行加工,而且使用了一种沿着基体背部流动的介质。激光消融过程会精确使用这种流动介质,带走消融过程中产生的残渣等物质,同时防止基体产生热积累。厚度介于 50 微米和 50 毫米之间的材料可采用这种方式进行加工。

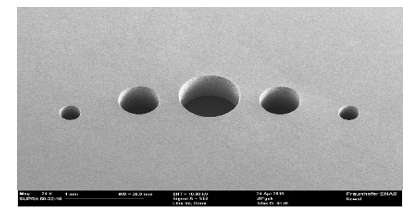

FSLA 加工产生的孔壁粗糙度大约为 Ra<0.5 微米。图 6 展示了 FSLA 技术在 1 毫米钠钙玻璃上打出的不同孔径的孔。

图 6:FSLA 技术在钠钙玻璃上打出的不同孔径(200 - 800 微米)的圆柱形微孔。

总结

超短脉冲激光技术非常适用于在金属材料或玻璃上钻出新一代的喷嘴。利用这种技术可以钻出边缘质量和孔壁粗糙度俱佳的复杂几何形状孔。此外,这种激光钻孔技术还可用于工业应用以外的新用途。例如,可以用于微流体领域任意形态通道和空腔的制作,也可以用于显示器行业元件开孔和层间连接。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们