激光气相沉积技术

激光气相沉积法有激光化学气相沉积法(Laser Chemical Vapor Deposition, LCVD)和激光物理气相沉积法(Laser Physical Vapor Deposition, LPVD)两种主要形式,化学气相沉积法是制备材料气相生成的方法,它通过含有物构成薄膜元素的挥发性化合物与其他气相物质,使其以原子态沉积在置于适当位置的基体上,从而形成所要求的材料。物理气相沉积法则是利用高温引起物质蒸发,或利用电子、离子、光子等荷能粒子的能量造成靶物质的线射到基体形成所要求的薄膜。激光气相沉积性法有以下几个特点:1)不但能形成金属层,还可形成陶瓷层;2)成份容易控制、纯度高、可得致密表面层;3)具有很好的覆盖怀,可在深孔、阶梯等复杂三维曲面上沉积抗磨蚀、抗高温氧化、抗腐蚀、抗冲蚀等冶金涂料和防护涂料;4)该方法既可用于批量生产,也可用于连续生产。

近几年来,日、美和西欧等摩托车厂家已成功地使用激光气相沉积技术将氮化硅等陶瓷微粒沉积、喷涂或注入发动机气缸内壁上,使铝合金气缸内壁改性形成一层附着力强,且耐磨、耐冲击、耐高温的高性能复合材料,取代铸铁气缸套或铸铁汽缸。这样可有效地减轻摩托车重量,同时可以减化汽缸组制造工艺。最近日本也用该方法在活塞环外表面进行了镀![]() 或

或![]() ,使活塞环摩损量大大下降。

,使活塞环摩损量大大下降。

激光冲击处理技术

激光冲击处理(Laser Shock Processing,LSP)是一种正在开发中的金属材料表面改性技术,与爆炸冲击、喷丸强化效置相似,它能改善金属材料的强度、耐磨和耐腐蚀性能,特别是能有效地提高金属材料的疲劳寿命。

激光冲击技术是利用高功率密度(109W/cm2级)、短脉冲(纳秒级)诱导强应力冲击波改变材料表面物理机械性能的技术。为了提高对激光能量的吸收和保护金属材料表面不受损失,在激光冲击处理之前需在材料表面涂上一层不透光材料(或称涂层),再在涂层上覆盖一层透明材料,称为约束层。激光冲击时,强激光通过透明材料作用在材料表面涂层,涂层吸收激光能量迅速汽化、膨胀、爆炸,形成一个向金属材料内部传播的高强度压力冲击波,其峰值达GPa。这种高辐值压力脉冲波能使材料产生密集、均匀和稳定的位错结构,同时形成残余压应力。在这两种因素共同作用下,可以改善金属材料的强度、耐磨性、耐腐蚀性,提高金属材料的疲劳寿命。

1980年,B.P.Fairand等对铝合金进行了激光冲击处理,使其疲劳寿命提高了2~3倍。1990年,G.Banas对18Ni合金钢进行试验,疲劳寿命提高了17%。1992年,M.Geland等对奥氏体不锈钢AISI316L进行试验,其硬度提高92%。1994年张永康等对2024T62铝合金进行试验,其疲劳寿命平均提高6.9倍,最大可提高23.7倍。

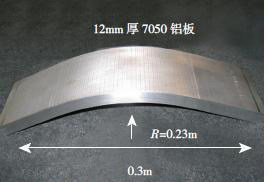

铝合金的激光冲击成形效果

激光可在计算机控制下,对零件限定区域,如小圆角、凹槽等应力集中的局部疲劳区进行冲击处理。由于作用时间短,材料变形较小,经抛光的成品零件在激光冲击绅化后没有精度损失。所以激光冲击处理可以替代喷丸处理。适合于激光冲击的材料很多,如碳钢、合金钢、不锈钢、可锻炼铸铁、球墨铸铁、铝合金、钛合金及镍基高温合金等。激光冲击强化技术正受到航天、汽车、造船等工业上的重视,同样该技术在摩托车制造中处理曲轴、凸轮轴、连杆、摇臂、链轮、齿轮以及重要的紧固孔、焊缝等有着广阔的应用前景。

2010年五邑大学为了获得齿轮高强度渗碳钢合适的激光冲击处理工艺条件,对20CrMnTiH、17Cr2Ni2MoH试件进行了激光冲击强化处理,以8J激光能量、20ns脉宽、6mm光斑直径、2 mm水介质约束层、0.1 mm碳黑胶带吸收层等冲击工艺参数条件下强化处理后,并对强化后材料的残余压应力与强化影响层进行了测试和分析。

根据试验测量结果,可以得到如下结论:1)经过激光冲击强化处理20CrMnTiH后,冲击强化区的残余压应力有极大提高,可达 -1000MPa;2)通过40%搭接率的2次优化冲击强化对残余压应力场的改善非常明显,搭接率为40%冲击处理比单次冲击处理对材料的残余压应力场有极为明显的改善,使表面残余应力场更加均匀; 3)激光冲击强化对金属材料性能的作用主要体现在材料表面影响层的改善,即在深度方向残余应力场的提高;40%搭接率的2次冲击强化对残余应力场的改善效果比较显著,影响层深度达到了0.7mm。

以上结论对高强钢激光冲击强化处理技术的深入研究和实际工程应用均有指导意义。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们