激光打孔(Laser Holing)是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。激光加工通常采用脉冲激光,能量密度为 107~109W/cm2,作用时间为10-3~10-4s ,最小能加工1![]() m的小孔。与其他加工方法如机械加工、电火花加工等常规打孔方法相比有以下优点:1)激光打孔速度快、效率高、经济效益的(与数控工作台配合,较之机械加工、电火花加工等方法,孔加工效率可提高10~1000倍);2)激光打孔可获得大的深径比(如在淬大模具钢工加工直径为0.6mm的孔,深径比可达28:1);3)激光打孔可在硬、脆、软等各类材料上进行,不受材料硬度、刚性、强度和脆性等机械性能的影响,适合于金属和难以加工的非金属材料(如陶瓷、人造金钢石等)和复合材料;4)激光加工无工具损耗,适合于数量多、高密度的群孔加工以及在难加工材料的倾斜面上加工小孔。

m的小孔。与其他加工方法如机械加工、电火花加工等常规打孔方法相比有以下优点:1)激光打孔速度快、效率高、经济效益的(与数控工作台配合,较之机械加工、电火花加工等方法,孔加工效率可提高10~1000倍);2)激光打孔可获得大的深径比(如在淬大模具钢工加工直径为0.6mm的孔,深径比可达28:1);3)激光打孔可在硬、脆、软等各类材料上进行,不受材料硬度、刚性、强度和脆性等机械性能的影响,适合于金属和难以加工的非金属材料(如陶瓷、人造金钢石等)和复合材料;4)激光加工无工具损耗,适合于数量多、高密度的群孔加工以及在难加工材料的倾斜面上加工小孔。

目前,随着各种新的复合材料和其他具有特殊性能的材料推广,摩托车上势必将更多地采用。用传统的加工方法加工这些新型材料较之加工一般钢材就困难得多了,这就给激光打孔技术提供了用武之地。如日本采用纤维增强陶瓷制作二冲程风冷陶瓷发动机,其体积缩小了40%,重量减少20%,燃料节省30%~50%,发热效率提高20%,功率提高30%,寿命可延长一倍以上。而这种发动机的陶瓷缸盖上的小孔直径为0.5![]() 0.02mm,是在YAG激光打孔机(电压为1560V、电感为2.4mH,焦距为50.5mm、脉冲次数为3次/秒)上完成加工的。

0.02mm,是在YAG激光打孔机(电压为1560V、电感为2.4mH,焦距为50.5mm、脉冲次数为3次/秒)上完成加工的。

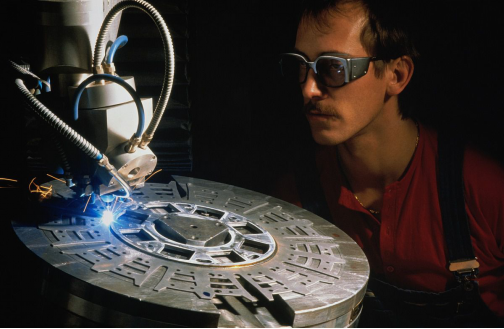

激光焊接

激光焊接(Laser Welding)有两种基本形式,即热导焊和深熔焊。热导焊(Conduction-limited Welding)是依靠热传导形成一定体积的熔池来实现焊接,所需功率密度为105~106W/cm2。而深熔焊(Deep Penetration Welding)所需激光束功率密度达106~107/cm2,焊接时由于材料瞬时气化而形成圆孔空腔,随着激光轴和工件相对运动使小孔周边金属不断熔化、流动、封闭、凝固形成连续焊缝。高功率激光焊接大多属于深熔焊。

激光焊接与传统焊接方式比较有其独特的优势:1)能量密度高、焊接速度快、焊接质量高(深宽比可达2~12)、焊缝组织致密、强度高;2)热影响压力、焊后材料变形力;3)容易实现自动化,提高生产率;4)可焊接难以接近部位,施行远距离焊接;5)与数控工作台配合,可实现复杂曲面和薄壁异形管的焊接;6)无污染与任何腐蚀;7)激光还可用于不同品位、异种金属之间的焊接。如镀锌薄板与厚钢板、球墨铸铁与钢、不锈钢与碳钢和低合金钢、钢与铜、钢与铝、钢与钅泉、铝与铜、铝与铅等材料之间的焊接。

美国通用汽车公司已将3000多个零件使用激光焊接。西德大众汽车公司用CO2 激光焊接轿车底板,焊接全自动化,焊缝长达1.95m,板厚0.9mm,热影响区为1mm,焊缝光滑平整、强度好于母材,焊接单件时间仅为20S。日本汽车厂家用激光焊接车门内板毛坯,由于改变了排样方式,废品率下降14%,材料利用率提高了10%。油箱等采用激光焊接,翻边搭接尺寸可以减少2/3以上,结构重量减轻,结合强度较点焊可提高4倍左右。采用激光焊接还可优化构件材料,即根据构件受力情况及结构要求,采用不同厚度、不同等级的钢板,用激光焊接拼成所需的板材,再进行成型,可大大节省材料,降低成本,同时也保证了质量。1993年,我国第一汽车厂和武汉理工大学对多联出轮进行了激光焊接,焊缝深度达4mm,既节省了毛坯材料、简化工艺,又减小了齿轮所占空间尺寸,装机试验效果良好。1996年湖南大学成功地将金钢石刀尖与合金钢刀体进行激光焊接,为我国金钢石锯片打入国际市场作出了贡献。此外,激光还可用于工具钢片的锯齿部和碳钢的锯背焊接,既保证了切割齿硬度及刀体部的韧性,又节省了优质钢。

激光焊接技术作为特殊的焊接工艺正逐步地在汽车、航天、电器等工业领域得到推广和使用。而在摩托车构件中,板件和管件应用也很多,如车架组成(前护罩、车箱体)、主订车架、搁脚板组、燃油箱、后货架组、脚踏板、前后档泥板等,均可在工艺设计时采用激光焊接。激光焊接配合激光熔覆和合金化技术可用于摩托车零件加工所需的冲裁、压铸、注塑等模具的修复,以提高模具的使用寿命。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们