国立勤益科技大学机械工程系硕士 温绍钧

指导教授 林主恩(国立勤益科技大学机械工程系)、丁挺洲(明道大学)、颜孟华(国立勤益科技大学机械工程系)

在传统的微奈米加工技术以黄光微影制程为主,此技术的原理然非常的简单,但制程却是相当的复杂,先是将基板的表面上涂上一层感光材料,经过光源投射出的平行光打到感光材料上,感光材料层与光源之前还有一层光罩,光罩上的图案便会决定感光材料上的图案此步骤微曝光,感光材料分为正光阻(Positive Photoresist)与负光阻(Negative Photoresist),正光阻接收到光能后产生化学变化,经由特殊的溶剂显影(Develop)后受到光照的正光阻将会被去除;反之,负光阻经过显影后受到光到之负光阻则将会保留。微影制程的程序包括:表面清洗、涂底(priming)、上光阻剂(resit coating)、软烤(soft bake)、曝光(exposure)、曝光后烘烤(post exposure bake)、显影(development)、硬烤(hard bake)等八个细部的动作[2-3],也因为在制程上的繁杂、制程时间过长加上传统的光学微影技术达到了光学绕射的极限。若继续使用光学微影技术制作就必须要改良制程方法与设备。例如缩短光源的波长或让环境折射率大于空气等方法。就制作的成本来看,这些方法会大量增加设备投资成本与制程复杂度。因此美国普林斯顿大学科学家Stephen Y. Chou[4]教授在1995年第一篇发表利用奈米压印制作奈米结构的技术,后续也被其他科学家改良各种不同的奈米压印的方式。例如热压成型奈米压印、紫外光硬化成型奈米压印、滚筒式奈米压印[5-7],种类看似多样但都是以压印的模具下去区分,大致上可以分类为传统的硬模具与软模具的软压印两种。采用硬模具缺点在于,在压印较大面积时,转印图案中间的部分转印的效率较差,以至于图案无法被转印成功。在使用软模具的部分需考虑转印图案的深宽比结构,较大的深宽比的图案会因为软模具材质的关系造成在压印时结构弯曲变形,这是在使用软模具所要考虑的因素。

本研究主要目的是在于探讨奈米压印技术在压印过程中的参数,最后以光学显微镜、非球面量测系统(Aspherics Measuring System)、原子力显微镜(Atomic Force Micriscopy,AFM)观察的方式,研究压印效果找到奈米压印时所发生的问题并加以改善。

奈米压印原理

1. 热压成型奈米压印:

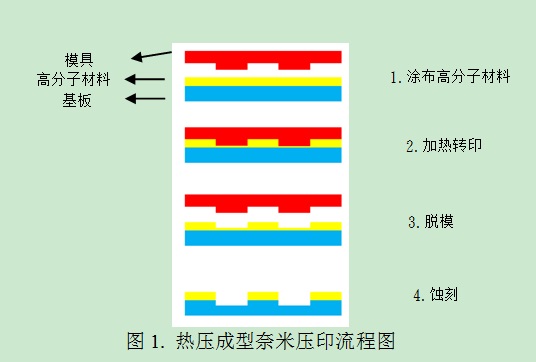

热压成型奈米压印(Hot Embossing Nano-Imprint Lithography)的原理,分为两个基本的步骤1.在基板上涂布上一层被压印成型的热塑性高分子,例如PMMA、PS,当模具压印在高分子层时开始加热,加热至玻璃转换温度之上,此时在玻璃转换温度之上的高分子材料会变成有黏滞性的液体,利用此特性填充模穴后待温度降至室温,在进行脱模的动作2.在脱模后,将转印在基板上的图案使用反应离子刻蚀(Reactive-Ion Etching,RIE),以去除压印时所压缩后的部分,蚀刻至基板,再将多余的高分子去除后就完成奈米压印[8],压印流程图如图1所示。

图1. 热压成型奈米压印流程图

压印的过程中,高分子受到高温的加热,加热到玻璃转换温度之上,此时热塑性高分子会变成黏稠状可流动性的液体,利用此特性在模具与高分子层接触时加压,热塑性高分子填充模具,使热塑性高分子在冷却时脱模能够形成与模具相同的图案。

2. 滚轮式奈米压印

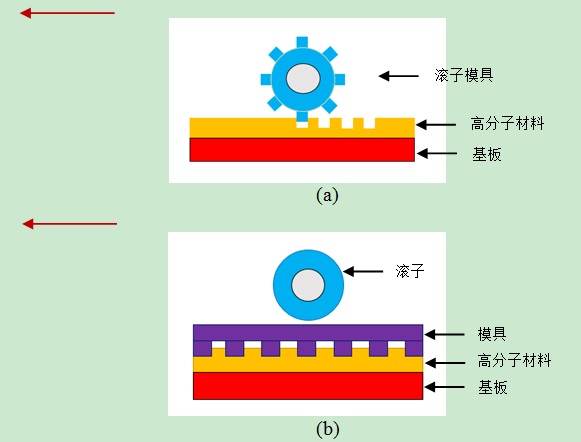

滚轮式奈米压印(Roller nanoimprint lithography)[9]的原理与热压成型奈米压印机相差在模具的样式与压印的方式不同,滚轮式奈米压印分为两种压印方式如图2所示,第一种方式是在滚筒的光滑表面上缠绕着奈米结构的金属薄膜,滚子压印在热塑性高分子薄膜上转动,形成与滚子上的金属结构相同的图案,第二种方法与热压成型奈米压印相差给予压力的方式,热压成型奈米压印以大面积接触的方式下压,滚轮式奈米压印利用滚轮的几何形状与模具线接触的方式给予压力。压印结束后同样以RIE的方式,去除被压缩的部分蚀刻至基板,得到再基板所要的结构。

图2. 滚轮式奈米压印两种方式(a)滚子上的金属薄膜结构压印高分子(b)模具放置高分子材料之上,以滚子加压

3. 外光硬化成型奈米压印

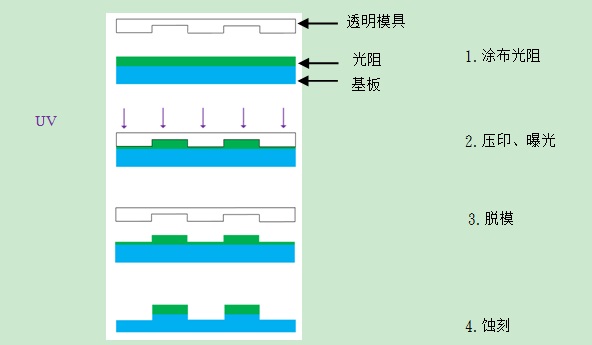

紫外光硬化成型奈米压印(UV-CuredNanoimprint Lithography)[10]原理以图3流程图所示,以一个透明模具作为模仁,例如石英玻璃、PDMS,在基板上涂布光敏性高分子,例如SU-8,以此为蚀刻时的阻挡层,光阻一般为为液态所以不需加热就可以做压印,但加热能够增加光阻的流动性,使压印效果更佳,模具压印至光阻层后进行曝光固化,曝光约90秒后脱模,最后进进行RIE得到所要的图案。

![]()

![]()

![]()

图3. 紫外光硬化成型奈米压印流程图

实验方法

本实验以热压成型奈米压印的方法压印锯齿状光栅(如图1),模具使用的是由Edmund Optics公司所购买的铝薄膜直纹绕射光栅,以150、600line/mm的周期做压印参数的实验,以PDMS做为150、600line/mm的软模,转印后将PDMS模具于自制奈米压印机做压印流程,以不同压力相同的温度探讨压印时与压力的关系。

实验所采用的基板为一般玻璃,在玻璃上浸镀高分子为被转印的材料,再以自制的奈米压印机压印,所被转印的材料为: 聚苯乙烯(Polystyrene, PS)材质,线膨胀系数为:7*10-5cm/cm*℃,是指固态物质当温度改变摄氏度1度时,其长度的变化和它在0℃时的长度的比值,成形收缩率:0.1%~0.6%,是指塑料材质自模具中取出冷却到室温后,室温尺寸的缩小值对其原未冷却尺寸的百分率,玻璃转换温度(Glass Transition Temperature,Tg)为:105°C,是指高分子材料在常温下为固态,则高分子材料温度到达玻璃转换温度时,热塑性高分子会变成可流动性的液体。

本实验以浸镀机浸镀的方式在玻璃基板上涂布PS薄膜,将PS高分子以溶剂溶解成溶液,以载具夹持玻璃基板,浸入PS溶液烧杯中静置5秒后,以15mm/min的速率浸镀。

本实验所用的输出压力之气压缸为金器工业公司所制造的MCDA-23-32-100双轴倍力缸,压力缸最小的输出为0.05Mpa,所以本实验以固定150°C的温度,分别对于0.05~0.15Mpa每组间隔为0.01,以不同的压力压印150、600line/mm的周期做为压力的讨论。

在实验量测上我们使用Taylor Hobson公司所制造的PGI 840 (Aspherics Measuring System)与Veeco公司所制造的diDimension 3100 (Scanning Probe Microscope SPM system),量测模具尺寸与压印之后的结构状况与尺寸,我们以仪器软件经过分析后量测结构尺寸,每一组的实验数据都是量测五次取平均值,最后在对这五笔的数据做误差线,可以更清楚的知道所压印的质量稳定性。

结果与讨论

1. 压印150line/mm结果

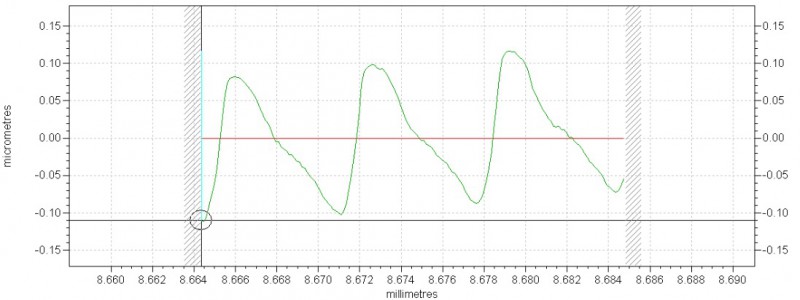

图4所示为150line/mm模具使用非球面量测系统量测的轮廓图。

图4. 为150 line/mm之模具轮廓,周期约为6.6um深度约为0.22um

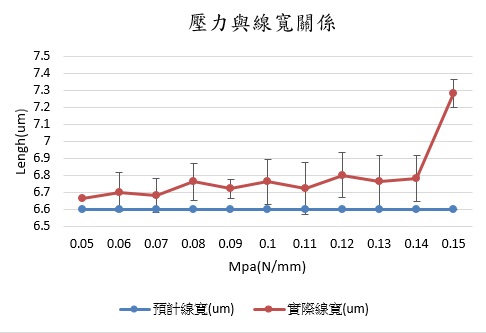

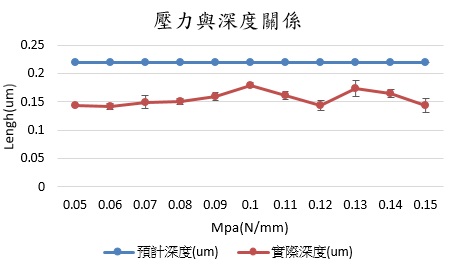

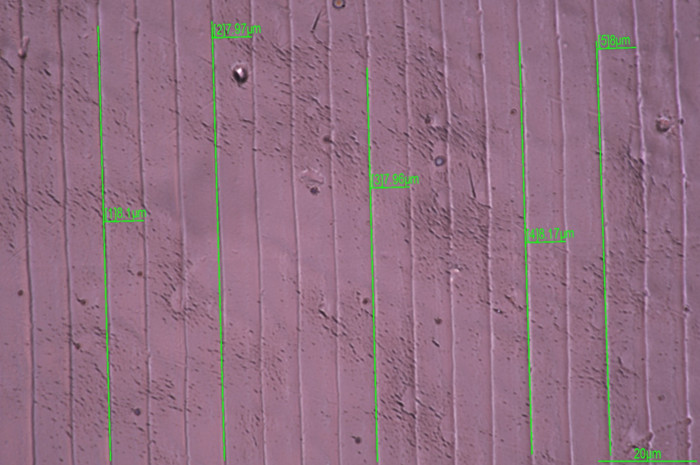

实验结果图5所示。图5(a)~(b)分别为150line/mm,以0.05~0.15Mpa的压力所呈现周期与深度关系的趋势图与标准误差,从图5(a)压力在0.15Mpa时结构的宽度明显的发现宽度变宽,我们在显微镜底下发现结构产生了变形扭曲的状况,如图5(c)所示,因此判断可能是在0.15Mpa在150line/mm的结构已达到目前结构在制程上最大压力范围。

图5(a). 为150line/mm压力与周期的关系图

图5(b). 为150line/mm压力与深度的关系图

图5(c). 使用光学显微镜在1000倍下量测,发现使用0.15Mpa压印结构有扭曲变形的现象

2. 压印600line/mm结果

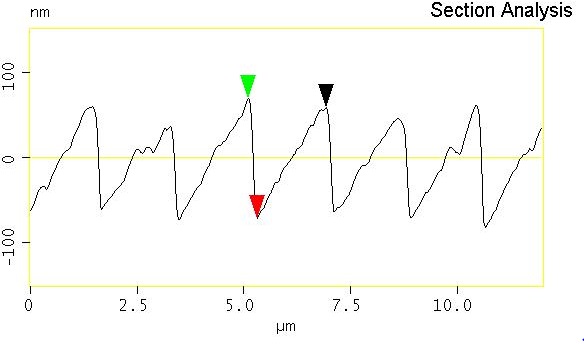

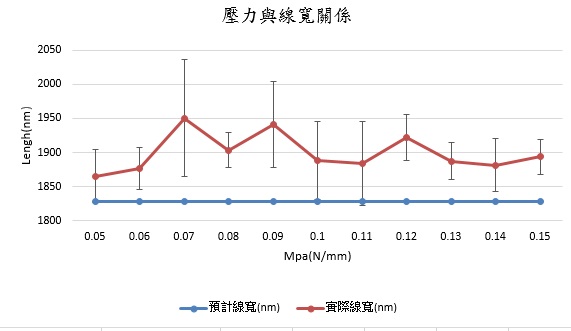

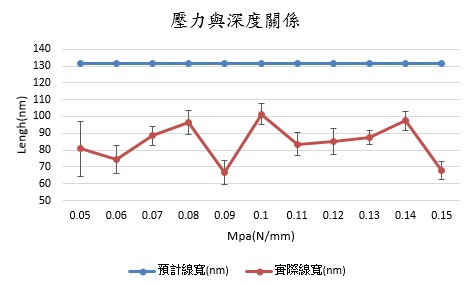

图6所示为600line/mm模具使用原子力显微镜量测实际尺寸。图7(a)~(b)分别为600line/mm,以0.05~0.15Mpa的压力所呈现周期与深度关系的趋势图与标准误差,图7(a)~6(b)所示在0.07与0.09Mpa在宽度的部分比其他的参数宽约100nm与0.09与0.15Mpa的深度明显的比其他压力来的浅,这是目前使用模具本身的误差或是在制程上所会造成的误差范围。

图6. 为600 line/mm之模具轮廓,周期约为1.8um深度约为131.47nm

图7(a). 为600line/mm压力与周期的关系图

图7(b). 为600line/mm压力与深度的关系图

结论

就目前压印150line/mm的实验结果来看,不同的压力对于周期与深度并没有很敏显的落差,但在0.15Mpa时周期突然扩大,深度却没有发生太大的变化,对于这部分我们做了三次同样的实验的压印都是得到相同的结果,因此我们认为在这部分可能是到达150line/mm的最大压印力的范围。

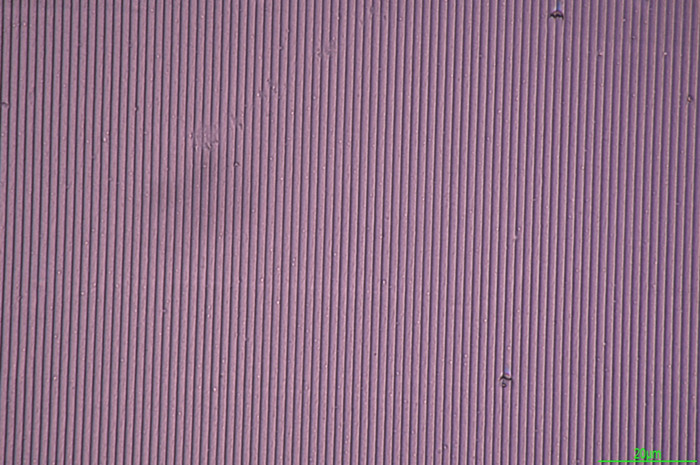

以600line/mm的实验结果来看,以0.05~0.15Mpa的压力都是在压印的容许范围,同样在0.15Mpa的压力下压印600line/mm,600line/mm的压印结构并没有产生扭曲变形的问题,如图8所示。

未来若要往奈米结构下压印和温度的探讨或是要更进一步优化奈米压印机,应已实验数据搭配田口法的方式做优化的分析。

图8. 600line/mm在0.15Mpa的压力下与图3(c) 在1000倍下量测相比,600line/mm并没有出现结构扭曲过变形的状况

参考文献

1.G. E. Moore, “Cramming more components onto integrated circuits”, Proceedings of the IEEE Vol. 86, pp. 82-85, 1998.

2.吴昌仑、张景学,半导体制造技术(第二版),新北市:新文京开发出版,2006。

3.庄达人,VLSI制造技术,新北市:高立图书有限公司,2007。

4.S. Y. Chou,P. R. Krauss, P. J. Renstrom, “Imprint of sub‐25 nm vias and trenches in polymers”, Appl. Phys. Lett.vol. 67,pp. 3114-3116,1995.

5.S. Y. Chou,P. R. Krauss, P. J. Renstrom, “Nanoimprint lithography”, Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures Processing, Measurement, and Phenomena.Vol. 14,pp. 4129-4133,1996.

6.Bender, M. Otto, B. Hadam, B. Vratzov, B. Spangenberg, and H. Kurz, “Fabrication of nanostructures using a UV-based imprint technique” Microelectron. Eng.Vol. 53, pp. 233-236,2000.

7.Tan, Hua, Andrew Gilbertson, and S. Y. Chou. "Roller nanoimprint lithography." Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures Processing, Measurement, and Phenomena Vol. 16, pp. 3926-3928,1998.

8.Chou, S. Y., Krauss, P. R. and Renstrom, P. J., “ Nanoimprint lithography ,” J. Vac. Sci. Technol. B, Vol. 14, No. 6, pp. 4129-4133, 1996

9.Hua Tan, Andrew Gilbertson, Stephen Y. Chou, Roller nanoimprint lithography, Journal of Vacuum Science & Technology B, 16(6), pp.3926-3928, 1998.

10. Bender, M. Otto, B. Hadam, B. Vratzov, B. Spangenberg, and H. Kurz, “Fabrication of nanostructures using a UV-based imprint technique” Microelectron. Eng.Vol. 53, pp. 233-236,2000.

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们