“公司已经接到一个2000多件铝合金零部件产品的订单,这几天会再增加人手组装调试,尽早完成这十台3D打印机安装,尽快投入生产。”2月25日上午,在山东红印科技有限公司(以下简称“红印科技”)生产基地一楼,工人们正在紧锣密鼓地进行设备安装、调试,红印科技生产负责人薛进博在现场盯着安装进度。

工人正在加班加点对设备安装调试

红印科技是一家集3D打印解决方案提供、三维数据服务、快速成型技术应用、新产品开发设计为一体的科技型公司,其产品广泛应用于工业制造、建筑、医疗器械、艺术创作、文物保护、教育和影视等领域,公司50%以上是研发和设计人员。目前已获包含发明专利、实用新型专利、软件著作权在内的知识产权共计137项,是走在行业前沿的龙头企业之一。去年6月,红印科技航空航天金属增材制造研发中心及成果转化生产项目作为政府招商引资项目,落地临淄,并入驻爱特云翔大数据产业园,项目规划总投资2.15亿元。

这样一家业内佼佼者,为何选择淄博?选择临淄区大数据产业园?

化数字为实体 助力产业建圈强链

“公司总部原本在吉林长春,为了进一步满足公司运营和发展需求,我们将总部迁到淄博,打造新的研发中心和生产基地。”红印科技总经理周峰介绍,公司董事长王加点早在2014年就投身3D打印研发,经过十年深耕,逐渐在3D打印行业站稳脚跟,成为增材制造与三维技术集大成者。项目之所以落户淄博,除了看好这座城市的发展前景、良好的营商环境,最看中的是淄博本身的产业基础。

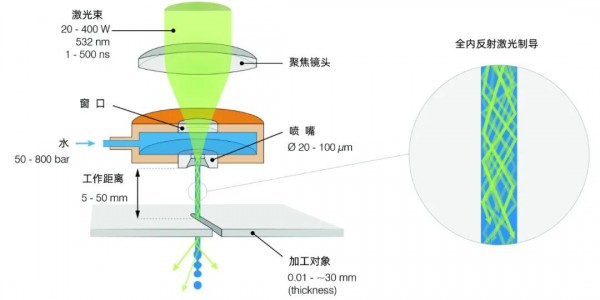

在传统制造业中,一些设计理念,局限于现有加工方式的制约,很多的造型、设计,无法变成实物。而3D打印,又称增材制造,通过对三维数字模型进行分层处理,并借助数字化制造设备,将材料逐层叠加形成实体产品,是制造业有代表性的颠覆性技术,也是先进制造业的重要组成部分。

薛进博在红印科技三维扫描体验区进行快速数据采集演示

淄博作为老工业城市,长期以来,石油化工、装备制造等行业板块是其经济支柱与产业命脉,拥有比较突出的产业、产品、市场主体多元化优势。而3D打印这种集数字制造、智能制造、绿色制造于一体的技术,应用在石油化工领域,对提升生产效率、提高制造精度、降低制造成本、提升装备质量等方面呈现出巨大潜力。

作为科技创新型企业,红印科技依托爱特云翔大数据产业园,不仅能够与园区内各科技企业开展合作,优化业务结构,丰富服务类型,扩大企业产值,更重要的是借助园区要素保障、产业协同等方面优势,促进下游和终端应用产业链聚集,推进创新链、产业链、资金链、人才链深度融合。

“比如在产业协同方面,去年,我们为遨博(山东)智能机器人有限公司的机器人机械臂减重,在产品设计、材料选择上进行试验。经过十余次生产试验,成功将机械臂上一个原本超过970克的部件,减重至600多克,重量减了三分之一。应用这款机械臂的机器人年产值1亿元,减重后成本节约十分可观,我们的目标是最终减至340克左右,目前试验还在进行。”周峰说。

在周峰看来,增材制造是驱动制造业创新的有力利器,可以为制造业开发新产品创立新方向,推动发展新质生产力。红印科技将公司核心成员及业务重心全部转移至临淄,更是一次产业布局的规模化升级。

铸虚拟至现实 实现增材制造工业互联网布局

数据显示,2023年增材制造产业典型应用场景已应用于航空航天、汽车、医药等39个行业大类。如今,3D打印从材料创新到工业级应用,从航空航天到消费电子,各领域的技术突破与商业场景正在不断涌现,并且在提升产品设计开发周期及加速新品迭代步伐等方面,表现得淋漓尽致。

“用3D打印生产什么,还要看具体需求和材料特性。”薛进博告诉记者,红印科技的三维扫描、增材制造,可以帮助航空航天、汽车、工业制造、文化建筑、医疗、教育行业用户简化工作流程,实现产品改造、虚拟展示、数据存档、数字诊疗等应用的更多创新。

钛合金材质的3D打印产品

在红印科技研发中心数字化展厅,薛进博对红印科技的产品进行了介绍,该展厅分为12个区域,每个区域都展示着红印科技在航空航天、汽车、建筑、医疗等不同领域的成果和创新。这些成果是通过三维扫描、三维渲染动画、虚拟现实、增强现实、三维建模、数字孪生、地理信息系统和数据处理等十个板块的三维技术,利用不同打印材料和打印工艺,精确生产出的包括钛合金、树脂等多种材质的产品,具有较高的精细度。

“这个阵列式三维扫描系统,就是用150台照相机进行微秒级别捕捉,一键化操作,通过瞬时获取同一时刻同一对象的全方位照片信息。”站在红印科技研发的阵列式三维扫描系统前,薛进博介绍,后期经过软件计算、建模,最终得到对象的3D模型,这个系统在0.1秒内完成信息获取,并支持一键自动3D建模,它的精度能够达到0.01毫米。”

汽车零部件的3D打印产品

近几年,随着增材制造的不断成熟和发展,金属增材制造在一些领域的重要性不断增加,通过金属增材制造技术生产的金属材料零部件正日益应用于航空航天、医疗器械以及汽车制造等多个领域。“目前,公司已与多个领域特别是汽车领域企业展开合作,利用三维技术可以大大缩短新车型研发周期。以制作总长度两米的汽车保险杠为例,从扫描、打印,二次设计到装车全程只需两周,增材制造可以在更短的时间内设计出更轻、更坚固和更高效的零部件。”薛进博说。

工欲善其事,必先利其器,从制造到“智”造,红印科技已然成为助力淄博市产业转型升级发展的生力军。“金属增材制造必将为工业制造带来巨大变革,推动制造业转型升级,实现高效智能制造工厂,我们的航空航天金属增材制造研发中心及成果转化生产项目建成后,预计年产值达1亿元。下一步,我们将在淄博建立基础生产体系,全力打造中国首个增材制造智慧工厂,实现增材制造行业的工业互联网布局。”谈及红印科技的未来发展路径,周峰充满期待。